راهنمای جامع محاسبه بار سرمایشی در محیطهای صنعتی (گامبهگام و کاربردی)

بار سرمایشی (Cooling Load) به زبان ساده، میزان گرمایی است که باید از یک فضا خارج شود تا دما و رطوبت آن در محدوده مطلوب باقی بماند. در محیطهای صنعتی، این مفهوم بسیار فراتر از «خنککردن هوا» است. در واقع، سیستم سرمایشی باید همزمان با گرمای تولیدشده توسط ماشینآلات، فرآیندهای تولید، تابش خورشید، حضور نیروی انسانی و نفوذ هوای گرم بیرون مقابله کند.

در یک سوله صنعتی، منابع تولید گرما بسیار متنوعاند. موتورهای الکتریکی، دستگاههای تزریق پلاستیک، کورهها، خطوط تولید پیوسته و حتی روشناییهای پرمصرف، همگی بار حرارتی قابلتوجهی ایجاد میکنند. اگر این بار بهدرستی محاسبه نشود، سیستم سرمایشی یا توان کافی برای خنکسازی نخواهد داشت یا بیشازحد بزرگ انتخاب میشود که هر دو حالت منجر به اتلاف انرژی و هزینههای سنگین میشوند.

اهمیت محاسبه دقیق بار سرمایشی از آنجا ناشی میشود که تجهیزات اصلی سیستم تبرید صنعتی (بهویژه کمپرسور) قیمت بالا و حساسیت عملکردی زیادی دارند. طراحی نادرست میتواند باعث کارکرد دائم کمپرسور، افزایش مصرف برق، کاهش عمر قطعات و حتی توقف خط تولید شود.

هدف این مقاله آن است که بهصورت مرحلهبهمرحله بیاموزیم چگونه بار سرمایشی مورد نیاز یک محیط صنعتی را تخمین بزنیم (بر حسب BTU یا تن تبرید) تا بتوانیم تجهیزات اصلی، سایز لولههای مسی، نوع مبرد و زیرساخت سیستم را بهدرستی انتخاب کنیم.

۲. چرا محاسبه دقیق بار برودتی حیاتی است

محاسبه نادرست بار سرمایشی یکی از شایعترین دلایل شکست سیستمهای تهویه صنعتی است. این خطا معمولاً در ابتدا دیده نمیشود، اما در میانمدت خسارتهای جدی ایجاد میکند.

نخستین پیامد، فشار بیشازحد به کمپرسور است. زمانی که بار سرمایشی کمتر از مقدار واقعی برآورد شود، کمپرسور مجبور است تقریباً بهصورت دائم کار کند تا به دمای مطلوب برسد. این وضعیت باعث افزایش دمای روغن، افت خاصیت روانکاری و در نهایت سوختن کمپرسور میشود؛ قطعهای که قلب سیستم تبرید محسوب میشود و تعویض آن هزینهبر است.

دومین پیامد مهم، اشتباه در انتخاب سایز لولههای مسی است. ظرفیت سیستم سرمایشی مستقیماً دبی مبرد را تعیین میکند و دبی مبرد نیز به قطر لوله رفت و برگشت وابسته است. اگر بار سرمایشی دقیق نباشد، لولهها یا بیشازحد کوچک انتخاب میشوند (که باعث افت فشار و کاهش راندمان میشود) یا بزرگتر از نیاز واقعی، که هزینه پروژه را بالا میبرد.

از سوی دیگر، مدیریت رطوبت نیز بهشدت تحت تأثیر محاسبه بار است. سیستمهای Oversize (بیشازحد بزرگ) اگرچه دما را سریع کاهش میدهند، اما زمان کافی برای رطوبتگیری ندارند. در مقابل، سیستمهای Undersize (کوچکتر از نیاز) حتی قادر به رسیدن به دمای هدف هم نیستند و محیطی گرم و مرطوب ایجاد میکنند.

۳. عوامل مؤثر در محاسبه بار سرمایشی سوله صنعتی

این بخش، هسته اصلی محاسبات فنی است و هر عامل باید جداگانه و با دقت بررسی شود.

بار حرارتی تجهیزات و ماشینآلات

در محیطهای صنعتی، بیشترین سهم بار سرمایشی معمولاً به ماشینآلات اختصاص دارد. موتورهای الکتریکی، دستگاههای CNC، خطوط تولید پیوسته، کورهها و دستگاههای تزریق پلاستیک، بخش قابلتوجهی از انرژی مصرفی خود را به گرما تبدیل میکنند. بهطور تجربی، تقریباً ۷۰ تا ۹۰ درصد توان الکتریکی مصرفی یک موتور صنعتی، نهایتاً به گرما در محیط تبدیل میشود. بنابراین، دانستن توان نامی تجهیزات (بر حسب kW) و ساعات کارکرد آنها، برای برآورد بار سرمایشی حیاتی است.

بار حرارتی جدارهها و سقف

دیوارهها و سقف سوله، نقش مهمی در انتقال حرارت از محیط بیرون به داخل دارند. تابش مستقیم خورشید روی سقفهای فلزی، بهویژه در مناطق گرمسیر، میتواند دمای سطح سقف را به بیش از ۶۰ درجه سانتیگراد برساند. کیفیت عایقکاری دیوارها و سقف، تعیینکننده میزان این بار حرارتی است. استفاده از عایقهای الاستومری استاندارد میتواند انتقال حرارت را بهطور چشمگیری کاهش دهد و در نتیجه ظرفیت مورد نیاز سیستم سرمایشی و مصرف برق را کم کند. این موضوع از نظر اقتصادی، بازگشت سرمایه بسیار سریعی دارد.

بار ناشی از افراد و روشنایی

هر فرد شاغل در محیط صنعتی، بسته به نوع فعالیت، بین ۱۰۰ تا ۳۰۰ وات گرما تولید میکند. در سالنهایی با نیروی انسانی زیاد، این مقدار قابلچشمپوشی نیست. همچنین نوع سیستم روشنایی اهمیت زیادی دارد. چراغهای متالهالید و بخار سدیم، گرمای زیادی تولید میکنند، در حالیکه چراغهای LED صنعتی با همان میزان روشنایی، بار حرارتی بسیار کمتری دارند.

بار تهویه و نفوذ هوا

در سولههای صنعتی، باز و بسته شدن مداوم دربهای بزرگ برای بارگیری و تخلیه، باعث ورود حجم زیادی از هوای گرم و مرطوب بیرون میشود. این نفوذ هوا، بار پنهانی (Latent Load) و محسوس (Sensible Load) سیستم را افزایش میدهد. در طراحی حرفهای، این موضوع با استفاده از پردههای هوا (Air Curtain) یا طراحی صحیح مسیرهای تهویه تا حدی کنترل میشود، اما همچنان باید در محاسبات بار سرمایشی لحاظ گردد.

فرمولهای ساده برای تخمین سرانگشتی

1) اول تعیین کنید بار سرمایشی دقیقاً یعنی چه

در استانداردهای طراحی، بار سرمایشی یعنی حداکثر نرخ گرمایی که باید در بدترین شرایط طراحی (Design Day) از فضا خارج شود تا دمای طرح و رطوبت طرح حفظ شود. ASHRAE تأکید میکند هدف محاسبات پیک، یافتن حداکثر نرخ انتقال انرژی موردنیاز برای نگهداشتن شرایط آسایش/فرآیندی در ستپوینت است. بار سرمایشی دو بخش دارد:

- بار محسوس (Sensible): مرتبط با تغییر دما

- بار نهان (Latent): مرتبط با رطوبت/بخار آب (نفوذ هوا، تنفس افراد، فرآیندها)

2) دادههای ورودی که اگر غلط باشند کل محاسبه میریزد

برای سوله/کارخانه، قبل از هر فرمولی اینها را دقیق کنید:

A) شرایط طرح داخل و خارج

- داخل: دمای هدف (مثلاً 24°C) + رطوبت نسبی هدف (مثلاً 50%)

- خارج: دمای خشک و مرطوب/رطوبت در روز طرح (Design Conditions)

نکته صنعتی: اگر فرآیند به دمای مشخص نیاز دارد (مثلاً 18°C برای محصول)، معیار طراحی شما «فرآیند» است نه آسایش.

B) هندسه و ساخت

- مساحت، ارتفاع، حجم

- جنس دیوار/سقف، ضخامت، عایق، رنگ سقف، وجود اسکایلایت

- پنجرهها: مساحت، نوع شیشه، سایهبان

C) برنامه کارکرد

- ساعات کاری، تعداد شیفت

- درصد همزمانی ماشینآلات (Diversity)

3) روش معتبر جهانی برای محاسبه (رویکرد Heat Balance / RTS)

ASHRAE روش «Heat Balance» را مبنا میداند و روش RTS را بهعنوان نسخه سادهسازیشده و قابلاجرا برای محاسبات طراحی معرفی میکند. xp20.ashrae.org+1

در عمل، شما بار را به چند بلوک میشکنید و در نهایت جمع میزنید:

بلوک 1: بار پوسته (دیوار/سقف/کف) – عمدتاً محسوس

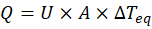

فرمول پایه انتقال حرارت:

- U: ضریب انتقال حرارت (W/m²·K)

- A: مساحت (m²)

- ΔT_eq: اختلاف دمای مؤثر (در روشهای دقیقتر، اثر خورشید/تأخیر حرارتی لحاظ میشود)

در محاسبه دقیق ASHRAE، اثر تابش و ذخیره حرارت مصالح با روشهایی مثل RTS لحاظ میشود (یعنی همه گرمای واردشده فوراً بار کویل نیست). xp20.ashrae.org+1

نکته کاربردی صنعتی: در سولههای سقف فلزی، سهم سقف خیلی بالاست. اگر عایق سقف ضعیف باشد، سیستم شما دائماً در پیک میماند.

بار خورشیدی از شیشهها – محسوس (با مؤلفه تابشی مهم)

برای شیشهها معمولاً از رویکرد:

- تابش عبوری = (تابش خورشیدی) × (SHGC) × (مساحت) × (ضریب سایه)

استفاده میشود. در نرمافزارهایی مثل HAP این اثرات بهصورت دقیقتر و ساعتی مدل میشوند. Carrier

بار داخلی تجهیزات و فرآیند – معمولاً بزرگترین سهم

3-1) موتور/ماشینآلات الکتریکی

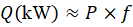

قاعده صنعتی کاربردی:

- اگر توان الکتریکی دستگاه P(kW) باشد، گرمای نهایی تقریباً:

که f به شرایط بستگی دارد:

- موتور داخل فضا + کارکرد پیوسته: f نزدیک 1

- بخشی از انرژی به محصول/اگزاست میرود: f کمتر

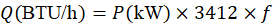

برای تبدیل:

- 1 kW = 3412 BTU/h

پس:

3-2) کوره/فرآیندهای داغ

اینجا باید از دیتاشیت فرآیند یا اندازهگیری استفاده شود؛ چون «اتلاف به سالن» تابع عایق، دودکش، اگزاست و سیکل کاری است.

نکته طلایی: برای صنعت، بار «فرآیند» را با یک ضریب همزمانی واقعی وارد کنید؛ مثلاً 70% اگر همه ماشینها همزمان پیک ندارند.

بار افراد و روشنایی

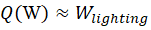

روشنایی

تمام برق مصرفی چراغ تقریباً به گرما تبدیل میشود:

(بهعلاوه ضرایب بالاست/درایور در صورت نیاز)

افراد (محسوس + نهان)

افراد هم گرمای محسوس میدهند هم رطوبت (نهان). مقدار دقیق از جداول معتبر طراحی گرفته میشود (وابسته به فعالیت: سبک/متوسط/سنگین). این دستهبندیها در مراجع معتبر مثل ASHRAE و راهنماهای طراحی محیطی هم وجود دارد. handbook.ashrae.org+1

تهویه و هوای تازه(Ventilation) – هم محسوس هم نهان

اینجا خیلیها اشتباه میکنند: هوای تازه فقط بار دما نیست، بار رطوبت هم هست.

روش دقیقتر و استاندارد:

- ṁ: دبی جرمی هوا (kg/s)

- h: آنتالپی هوا (kJ/kg)

این دقیقترین فرم است چون هم محسوس و هم نهان را یکجا پوشش میدهد. برای تعیین مقدار هوای تازه، ASHRAE 62.1 روش «نرخ هوای تنفسی» (Breathing Zone) و فرمولهای نرخ هوای بیرون را ارائه میکند.

نکته صنعتی: اگر شما اگزاست فرآیندی دارید (مثلاً بخارات، دود، VOC)، هوای جبرانی (Make-up Air) میتواند بار سرمایشی را چند برابر کند. این مورد باید جداگانه محاسبه شود.

نفوذ هوا – قاتل پنهان در سولهها

درهای بزرگ، لیفتراک، بارگیری/تخلیه = نفوذ هوای گرم + رطوبت.

برای نفوذ هم میتوانید از همان رابطه آنتالپی استفاده کنید:

چالش اصلی این است که ṁ_inf را چطور بهدست آوریم؟

- روش دقیق: تست/اندازهگیری یا مدلسازی

- روش مهندسی: نرخ تعویض هوا (ACH) بر اساس نوع سوله و تعداد دفعات بازشدن درب

جمعبندی مهندسی: بار فضا با بار کویل فرق دارد

ASHRAE در محاسبات دقیق تأکید میکند بخشی از گرما تابشی است و ممکن است با تأخیر به بار سیستم تبدیل شود (اثر جرم حرارتی). این یکی از دلایل استفاده از روشهای دقیقتر مثل Heat Balance/RTS و نرمافزارهای ساعتی است. در نرمافزارهایی مثل Carrier HAP، بار کویل بهصورت 24 ساعته و برای روزهای طرح ماههای مختلف محاسبه میشود (در عمل برای انتخاب تجهیزات بسیار دقیقتر از سرانگشتی است).

یک چکلیست بسیار کاربردی برای محاسبه «واقعاً صنعتی»

برای اینکه محاسبهتان به واقعیت نزدیک شود، این 8 مورد را حتماً رعایت کنید:

- بار ماشینآلات را از توان واقعی مصرفی (یا حداقل ضریب بار) بگیرید، نه فقط پلاک.

- برای هر ماشین: سیکل کاری (Duty Cycle) را وارد کنید.

- اگزاست فرآیندی دارید؟ هوای جبرانی = بار بزرگ (حتماً آنتالپی). fire-gas.com+1

- نفوذ از دربهای بزرگ را دستکم نگیرید (اگر میتوانید پرده هوا/دهلیز).

- برای سقف فلزی، عایق و رنگ روشن سقف را جدی بگیرید.

- اگر رطوبت مهم است (محصول/فرآیند)، Oversize کردن خطرناک است چون رطوبتگیری افت میکند.

- همیشه «بار پیک» را از «میانگین» جدا کنید.

- در نهایت یک ضریب اطمینان منطقی (مثلاً 5 تا 10%)، نه 30%، مگر اینکه عدم قطعیت دادهها بالاست.

تأثیر بار سرمایشی بر انتخاب تجهیزات و قطعات

انتخاب سایز لوله مسی و اتصالات

هرچه بار سرمایشی بیشتر باشد، دبی مبرد در سیستم افزایش مییابد. افزایش دبی به معنای نیاز به لوله مسی با قطر بزرگتر است. انتخاب لوله کوچکتر از حد استاندارد، افت فشار ایجاد کرده و باعث کاهش ظرفیت واقعی سیستم میشود.

انتخاب نوع گاز مبرد

نوع مبرد باید متناسب با دمای کاری و نوع کاربرد انتخاب شود.

- R134a: مناسب دماهای مثبت و کاربردهای صنعتی عمومی

- R404A / R507: مناسب کاربردهای دمای پایین و فریزری

- R410A: سیستمهای جدید با راندمان بالا

انتخاب نادرست مبرد میتواند باعث افزایش مصرف انرژی و آسیب به کمپرسور شود.

روغن کمپرسور و دمای کارکرد

در بارهای سرمایشی بالا، دمای کمپرسور افزایش مییابد. استفاده از روغن کمپرسور اصل (مانند Suniso یا Bitzer) برای حفظ ویسکوزیته، جلوگیری از سایش قطعات و تحمل شرایط کاری سنگین، کاملاً حیاتی است.

جمعبندی و نتیجهگیری

محاسبه بار سرمایشی، اولین و مهمترین گام در طراحی سیستم تهویه صنعتی است. این محاسبه، پایه انتخاب کمپرسور، کندانسور، اواپراتور، لولههای مسی، نوع مبرد و حتی عایقکاری سیستم محسوب میشود.

هرگونه خطا در این مرحله، میتواند هزینههای بسیار سنگینی در قالب مصرف برق بالا، خرابی تجهیزات و کاهش بهرهوری تولید به همراه داشته باشد. بنابراین، استفاده از دانش فنی، تجربه عملی و متریال استاندارد، یک ضرورت است نه انتخاب. برای اجرای دقیق این سیستمها، نیاز به متریال استاندارد دارید. وحید سرما تأمینکننده تخصصی انواع لوله مسی، عایق و گازهای مبرد است که کیفیت پروژه شما را تضمین میکند.

۷. سوالات متداول (FAQ)

بسته به ارتفاع سقف و میزان گرمای ماشینآلات متفاوت است، اما معمولاً در سالنهای تولید، هر ۲۰تا ۳۰متر مربع یک تن تبرید در نظر گرفته میشود.

بله، استفاده از عایق الاستومری استاندارد از پرت حرارتی جلوگیری کرده و راندمان واقعی سیستم را حفظ میکند.

بسته به نوع کمپرسور، معمولاً R410A یا R134a در سیستمهای جدید استفاده میشود و بررسی کاتالوگ سازنده الزامی است.

گرفتگی کندانسور، کمبود مبرد، یا انتخاب اشتباه سایز لوله مسی از دلایل رایج افت راندمان هستند.