راهنمای نگهداری و سرویس چیلر، افزایش عمر مفید و بهرهوری سیستم

سرویس چیلر یکی از مهمترین اقدامات برای حفظ کارایی سیستمهای تهویه مطبوع و فرایندهای صنعتی است. که وظیفه خنکسازی آب یا سیالات دیگر را بر عهده دارند. این سیستمها در انواع مختلف تراکمی و جذبی تولید میشوند و به دلیل پیچیدگی ساختاری و حساسیت عملکردی، نیازمند نگهداری و سرویس منظم هستند. نگهداری صحیح چیلر نهتنها باعث افزایش عمر مفید دستگاه میشود، بلکه بهرهوری آن را نیز به حداکثر میرساند و از هزینههای اضافی تعمیرات جلوگیری میکند. در این راهنما، تمام جنبههای مهم سرویس و نگهداری چیلرها را با جزئیات بررسی خواهیم کرد تا کاربران بتوانند از عملکرد بهینه دستگاه خود اطمینان حاصل کنند.

اهمیت نگهداری و سرویس چیلر

چیلرها تحت تأثیر عوامل مختلفی مانند کیفیت آب، دمای محیط، نوع مبرد و بار حرارتی قرار دارند. نگهداری نامناسب میتواند باعث کاهش بازدهی، افزایش مصرف انرژی، و خرابیهای مکرر شود. برخی از مهمترین مزایای سرویس دورهای چیلر عبارتاند از:

- افزایش راندمان و کاهش مصرف انرژی

- جلوگیری از خرابیهای ناگهانی و هزینههای تعمیرات سنگین

- افزایش طول عمر قطعات و تجهیزات

- حفظ عملکرد بهینه در شرایط کاری مختلف

- کاهش خطر نشت مبرد و اثرات زیستمحیطی

بررسی اجزای اصلی چیلر و نقش آنها در نگهداری

برای انجام سرویس و نگهداری صحیح، شناخت اجزای اصلی چیلر و وظایف آنها ضروری است. چیلرها از بخشهای مختلفی تشکیل شدهاند که هرکدام نقش مهمی در عملکرد کلی سیستم دارند:

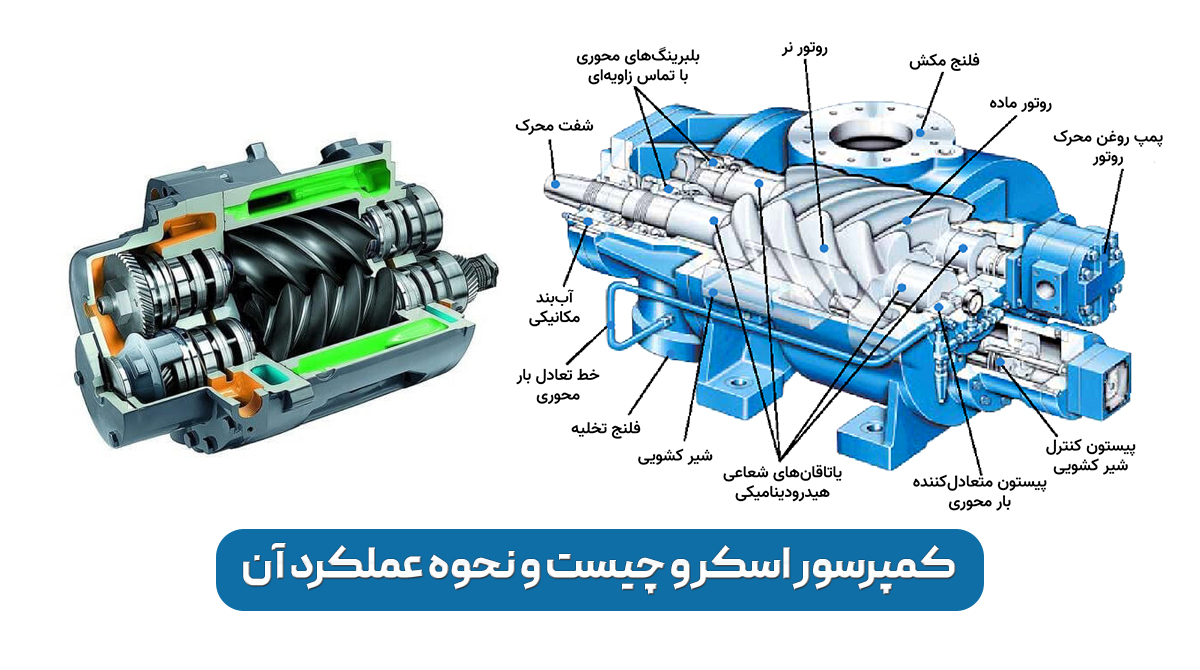

- کمپرسور: مهمترین بخش چیلرهای تراکمی که وظیفه فشردهسازی مبرد را بر عهده دارد. خرابی کمپرسور معمولاً هزینهبر بوده و باید از عملکرد صحیح آن اطمینان حاصل کرد.

- کندانسور: در چیلرهای هوایی، کندانسور شامل کویلهای فیندار و فنهای خنککننده است، در حالی که در چیلرهای آبی، از مبدلهای حرارتی پوسته و لوله استفاده میشود. تمیز کردن کندانسور برای حفظ راندمان ضروری است.

- اواپراتور: بخشی که فرآیند جذب گرما و خنکسازی آب را انجام میدهد. رسوبگیری و آلودگی اواپراتور میتواند بازدهی سیستم را کاهش دهد.

- شیر انبساط: وظیفه کنترل جریان مبرد و تنظیم فشار را بر عهده دارد. تنظیم نامناسب این شیر میتواند باعث کاهش راندمان سیستم شود.

- مدار کنترلی و الکتریکی: شامل سنسورها، کنترلرها، مدارهای الکتریکی و تابلوهای برق است. بررسی دورهای این اجزا از ایجاد مشکلات ناگهانی جلوگیری میکند.

| جزء چیلر | وظیفه | اقدامات نگهداری |

| کمپرسور | فشردهسازی مبرد و تأمین نیروی سیکل تبرید | بررسی فشار روغن، تست نشتی و تنظیم میزان مبرد |

| کندانسور | دفع گرمای مبرد به محیط | تمیزکاری دورهای کویلها (چیلر هوایی) یا رسوبزدایی (چیلر آبی) |

| اواپراتور | جذب گرما از آب برای خنکسازی | تمیزکاری لولهها و بررسی سنسورهای دما |

| شیر انبساط | کنترل جریان و فشار مبرد | بررسی تنظیمات و رفع گرفتگی احتمالی |

| مدار کنترلی و برق | کنترل عملکرد کلی چیلر | بررسی سیمکشیها، تست سنسورها و کالیبراسیون سیستم |

روشهای نگهداری پیشگیرانه و چکلیست سرویس چیلر

نگهداری پیشگیرانه یکی از مهمترین راهکارهای افزایش عمر مفید چیلر و بهینهسازی عملکرد آن است. این فرآیند شامل اقدامات منظم و برنامهریزیشدهای است که بهمنظور جلوگیری از خرابیهای ناگهانی و کاهش هزینههای تعمیراتی انجام میشود. در این بخش، ابتدا روشهای نگهداری پیشگیرانه را بررسی میکنیم و سپس چکلیست کاملی از سرویسهای دورهای چیلر ارائه خواهیم داد.

نگهداری پیشگیرانه چیلر: اصول و روشها

1. بازرسی و نظارت بر عملکرد چیلر

یکی از اقدامات اساسی برای تضمین عملکرد صحیح و کارآمد چیلر، انجام بازرسیهای منظم و نظارت دقیق بر اجزای مختلف سیستم است. این اقدامات شامل موارد زیر میشود:

- بررسی دمای آب ورودی و خروجی از اواپراتور

- اندازهگیری فشار و دمای مبرد در بخشهای مختلف سیستم

- کنترل مقدار و فشار روغن در کمپرسور

- نظارت بر جریان برق مصرفی و عملکرد قطعات الکتریکی

تمیزکاری کندانسور و اواپراتور

تمیزکاری کندانسور و اواپراتور یکی از مراحل کلیدی در سرویس چیلر است که مستقیماً بر راندمان سیستم تأثیر دارد. در چیلرهای هوایی، کویلهای کندانسور به دلیل تجمع گردوغبار و آلودگیهای محیطی نیازمند شستوشو با کمپرسور هوا و مواد شوینده تخصصی هستند تا تبادل حرارت بهینه شود. در چیلرهای آبی نیز رسوبزدایی کندانسور با استفاده از مواد شیمیایی یا ابزار مکانیکی ضروری است، چرا که رسوبات و خوردگی میتوانند بازدهی سیستم را کاهش داده و مصرف انرژی را افزایش دهند.

- در چیلرهای هوایی: باید کویلهای کندانسور بهطور منظم از گردوغبار و آلودگی پاک شوند. استفاده از مواد شوینده مناسب و کمپرسور هوا میتواند به تمیزکاری بهتر کمک کند.

- در چیلرهای آبی: رسوبزدایی کندانسور با استفاده از مواد شیمیایی مخصوص و یا روشهای مکانیکی ضروری است. رسوبات آهکی و خوردگی در این بخش میتواند بازدهی چیلر را بهشدت کاهش دهد.

بررسی و تعویض فیلترهای سیستم

بررسی و تعویض فیلترهای سیستم از جمله فیلترهای روغن، مبرد و هوای ورودی به چیلر، نقش مهمی در حفظ راندمان و عملکرد بهینه سیستم دارد. فیلترهای کثیف و مسدودشده میتوانند موجب کاهش بازدهی چیلر، افزایش مصرف انرژی و فشار اضافی بر کمپرسور شده و در نهایت احتمال خرابی و هزینههای تعمیرات را بالا ببرند. به همین دلیل، سرویس دورهای و تعویض بهموقع این فیلترها ضروری است.

- فیلترهای روغن، فیلترهای مبرد و فیلترهای هوای ورودی به چیلر باید در فواصل منظم بررسی و در صورت نیاز تعویض شوند.

- فیلترهای آلوده باعث کاهش راندمان، افزایش مصرف انرژی و احتمال خرابی کمپرسور میشوند.

بررسی نشتیهای مبرد و روغن

نشتی در سیستم چیلر میتواند منجر به کاهش کارایی، افزایش مصرف انرژی و حتی آسیب به اجزای حساس مانند کمپرسور شود. با استفاده از دستگاههای آشکارساز گاز مبرد، میتوان بهصورت دقیق و سریع محل نشتی را شناسایی کرد و از بروز مشکلات جدیتر در بلندمدت جلوگیری نمود. رفع بهموقع نشتیها، عملکرد پایدار و بهینه چیلر را تضمین میکند.

- وجود نشتی در سیستم میتواند باعث کاهش عملکرد چیلر و افزایش مصرف انرژی شود.

- برای تشخیص نشتی از دستگاههای آشکارساز گاز مبرد استفاده میشود. نشتیهای کوچک در طولانیمدت میتوانند مشکلات جدی ایجاد کنند.

کالیبراسیون سنسورها و کنترلرها

کالیبراسیون منظم سنسورهای دما، فشار و سطح مبرد از اهمیت بالایی برخوردار است، زیرا تنظیم نادرست این سنسورها میتواند منجر به عملکرد غیردقیق چیلر، کاهش راندمان انرژی و افزایش هزینههای تعمیر و نگهداری شود. با انجام کالیبراسیون دورهای، میتوان از صحت عملکرد سیستم اطمینان حاصل کرده و از بروز خطاهای عملکردی جلوگیری کرد.

- سنسورهای دما، فشار و سطح مبرد باید بهطور دورهای بررسی و کالیبره شوند.

- تنظیم نامناسب این سنسورها میتواند باعث عملکرد نادرست چیلر و افزایش هزینههای عملیاتی شود.

تست و تنظیم سیستم الکتریکی

تست و تنظیم سیستم الکتریکی شامل بررسی کامل سیمکشیها، اتصالات، کنتاکتورها و رلههای حفاظتی برای جلوگیری از خطرات احتمالی مانند اتصال کوتاه یا سوختگی قطعات است. همچنین، با اندازهگیری دقیق جریان و ولتاژ مصرفی میتوان از عملکرد صحیح و بهینه اجزای الکتریکی چیلر اطمینان حاصل کرده و از بروز آسیبهای ناشی از نوسانات برق جلوگیری نمود.

- بررسی سیمکشیها، اتصالات الکتریکی و بررسی سلامت کنتاکتورها و رلههای حفاظتی

- اندازهگیری جریان و ولتاژ مصرفی برای اطمینان از عملکرد بهینه سیستم

چکلیست سرویس دورهای چیلر

چکلیست سرویس دورهای چیلر مجموعهای از اقدامات کلیدی و برنامهریزی شده است که به منظور افزایش بهرهوری، کاهش مصرف انرژی و پیشگیری از خرابیهای احتمالی چیلر انجام میشود. این چکلیست به کارشناسان فنی کمک میکند تا با بررسی و نگهداری منظم اجزای مختلف چیلر، عملکرد دستگاه را در شرایط بهینه حفظ کرده و از هزینههای سنگین تعمیرات یا توقف ناگهانی سیستم جلوگیری کنند.

بررسیهای روزانه

✅ بررسی وضعیت عملکرد چیلر از طریق نمایشگر کنترلی

✅ کنترل دمای آب ورودی و خروجی از اواپراتور و کندانسور

✅ نظارت بر فشار مبرد در قسمتهای مختلف سیستم

✅ بررسی سطح و فشار روغن در کمپرسور

بررسیهای هفتگی

✅ تمیزکاری کویلهای کندانسور در چیلرهای هوایی

✅ بررسی نشتی مبرد با استفاده از دستگاه نشتیاب

✅ چک کردن عملکرد سنسورها و کنترلرهای الکترونیکی

بررسیهای ماهانه

✅ رسوبزدایی کندانسور در چیلرهای آبی

✅ بررسی سلامت و عملکرد شیر انبساط

✅ بررسی و کالیبراسیون فشارسنجها و دماسنجهای سیستم

✅ نظارت بر سلامت فیلترهای روغن و مبرد

بررسیهای فصلی و سالانه

✅ انجام سرویس کامل کمپرسور و تعویض روغن در صورت نیاز

✅ آزمایش کیفیت و میزان گاز مبرد و شارژ در صورت نیاز

✅ بررسی و تنظیم کلیه اتصالات الکتریکی و مکانیکی

✅ بررسی کلی سیستم از نظر خرابیهای احتمالی و تنظیمات مورد نیاز

جدول چک لیست دورهای سرویس چیلر

| بازه زمانی | مواردی که باید بررسی شوند |

| روزانه | کنترل دمای آب ورودی و خروجی، نظارت بر فشار مبرد، بررسی سطح روغن، بررسی نشتی احتمالی |

| هفتگی | تمیزکاری کویلهای کندانسور، بررسی نشتی مبرد، چک کردن سنسورها و عملکرد شیر انبساط |

| ماهانه | رسوبزدایی کندانسور چیلر آبی، بررسی روغن کمپرسور، کالیبراسیون فشارسنجها و دماسنجها |

| سالانه | تست کامل کمپرسور، تعویض روغن و فیلترها، بررسی سلامت کابلها و قطعات الکتریکی |

این برنامه سرویس و نگهداری، نهتنها باعث افزایش بهرهوری چیلر میشود، بلکه به کاهش هزینههای عملیاتی و جلوگیری از خرابیهای ناگهانی کمک میکند.

بررسی علل متداول خرابی چیلر و روشهای رفع آن

چیلرها به دلیل پیچیدگی ساختار و حساسیت عملکردی، ممکن است در اثر عوامل مختلف دچار اختلال شوند. خرابیهای رایج این سیستمها معمولاً به دلیل عدم نگهداری صحیح، استفاده نادرست یا مشکلات فنی در قطعات مختلف رخ میدهند. شناخت این مشکلات و آگاهی از روشهای رفع آنها، به کاهش زمان توقف دستگاه و جلوگیری از هزینههای اضافی کمک میکند.

کاهش راندمان چیلر و افزایش مصرف انرژی

یکی از مشکلات رایج در چیلرها، کاهش راندمان و افزایش مصرف انرژی است که معمولاً ناشی از موارد زیر است:

- کثیفی کندانسور و اواپراتور: تجمع گردوغبار، رسوبات و آلودگی در این بخشها باعث کاهش انتقال حرارت و افزایش فشار کمپرسور میشود.

- کاهش سطح و کیفیت مبرد: کمبود مبرد به دلیل نشتی یا کیفیت پایین آن، باعث کاهش ظرفیت خنککنندگی چیلر میشود.

- اشکال در کارکرد کمپرسور: عملکرد نادرست کمپرسور باعث افزایش مصرف برق و کاهش بهرهوری سیستم میشود.

روشهای رفع مشکل:

- تمیز کردن کندانسور و اواپراتور بهصورت دورهای

- بررسی سطح مبرد و در صورت نیاز شارژ مجدد با توجه به استانداردهای کارخانه سازنده

- تنظیم مجدد یا تعمیر کمپرسور و بررسی مصرف انرژی آن

خرابی کمپرسور و عملکرد نامناسب آن

کمپرسور، قلب اصلی چیلرهای تراکمی است و خرابی آن باعث از کار افتادن کل سیستم میشود. برخی از دلایل رایج خرابی کمپرسور عبارتاند از:

- افزایش دمای بیشازحد کمپرسور به دلیل روغنکاری نامناسب یا کاهش فشار مبرد

- وارد شدن مایع مبرد به داخل کمپرسور، که باعث ضربه هیدرولیکی و خرابی قطعات داخلی میشود

- خرابی در اتصالات الکتریکی و مشکل در استارت اولیه کمپرسور

روشهای رفع مشکل:

- کنترل سطح روغن و بررسی کیفیت آن

- بررسی عملکرد شیر انبساط و تنظیم آن برای جلوگیری از ورود مبرد مایع به کمپرسور

- بررسی و تست اتصالات الکتریکی و سیستم راهاندازی کمپرسور

یخزدگی در اواپراتور و کاهش دبی آب سرد

یکی از مشکلات رایج در چیلرها، یخزدگی اواپراتور است که باعث کاهش ظرفیت خنککنندگی و افزایش فشار کاری سیستم میشود. این مشکل معمولاً به دلایل زیر رخ میدهد:

- کاهش جریان آب در اواپراتور به دلیل گرفتگی فیلترها یا خرابی پمپ آب

- کاهش فشار مبرد در سیستم، که باعث افت شدید دما و یخزدگی در سطح اواپراتور میشود

- خرابی سنسورهای کنترل دما و عدم قطع بهموقع سیکل سرمایش

روشهای رفع مشکل:

- بررسی و تمیز کردن فیلترها و اطمینان از عملکرد صحیح پمپ آب

- تنظیم مقدار مبرد و فشار آن در سیکل تبرید

- بررسی و تعویض سنسورهای معیوب دما و کنترل سیستم

نشتی مبرد و کاهش ظرفیت سرمایشی چیلر

نشتی گاز مبرد یکی از مشکلات جدی چیلر است که میتواند باعث کاهش ظرفیت سرمایشی، افزایش مصرف برق و ایجاد مشکلات زیستمحیطی شود. علل رایج نشتی مبرد عبارتاند از:

- فرسودگی و ترکخوردگی لولههای مبرد در اثر خوردگی یا ارتعاشات سیستم

- شل شدن اتصالات و نشتی از قسمتهای جوشکاریشده یا فیتینگها

- استفاده از روغن نامناسب که باعث آسیب به درزهای سیستم میشود

روشهای رفع مشکل:

- بررسی نقاط حساس نشتی با دستگاه نشتیاب و رفع نشتی از طریق جوشکاری یا تعویض لولههای معیوب

- سفت کردن اتصالات و استفاده از مواد آببندی استاندارد

- شارژ مجدد مبرد پس از رفع نشتی و بررسی عملکرد کلی سیستم

مشکلات سیستم الکتریکی و کنترل چیلر

خرابی در سیستم الکتریکی چیلر میتواند باعث مشکلاتی نظیر عدم راهاندازی، خاموش شدن ناگهانی، یا عملکرد نامنظم دستگاه شود. این مشکلات ممکن است ناشی از موارد زیر باشند:

- اتصالات الکتریکی معیوب، سیمکشیهای فرسوده یا قطعی در مدار کنترل

- خرابی در سنسورها، ترموستاتها و بردهای کنترلی چیلر

- نوسانات برق که باعث آسیب به قطعات الکتریکی میشود

روشهای رفع مشکل:

- بررسی و تست سلامت سیمکشیها و اتصالات مدار برق

- کالیبراسیون و در صورت نیاز، تعویض سنسورها و بردهای الکترونیکی معیوب

- استفاده از استابلایزر برای جلوگیری از نوسانات ولتاژ و محافظت از سیستم

| مشکل رایج | دلایل احتمالی | روش رفع مشکل |

| کاهش راندمان چیلر | کثیفی کندانسور، کاهش مبرد، مشکلات کمپرسور | تمیزکاری کندانسور، تنظیم فشار مبرد، بررسی روغن کمپرسور |

| خرابی کمپرسور | افزایش دما، ورود مبرد مایع، مشکلات الکتریکی | کنترل سطح روغن، تنظیم شیر انبساط، تست مدار برق |

| یخزدگی اواپراتور | کاهش جریان آب، افت فشار مبرد، خرابی سنسورها | بررسی مسیر آب، تنظیم مقدار مبرد، تعویض سنسورهای معیوب |

| نشتی مبرد | ترکخوردگی لولهها، شل شدن اتصالات، استفاده از روغن نامناسب | تست نشتی، جوشکاری یا تعویض لوله، شارژ مجدد مبرد |

| خاموش و روشن شدن مکرر چیلر | تنظیم نادرست ترموستات، نوسانات برق، اشکال در کمپرسور | تنظیم مجدد ترموستات، بررسی سیستم برق، تست سلامت کمپرسور |

بررسی و رفع این مشکلات باعث بهینهسازی عملکرد چیلر و جلوگیری از خرابیهای پرهزینه میشود.

تحلیل ارتعاشات در نگهداری و سرویس چیلر: روشی نوین برای پیشگیری از خرابیهای زودهنگام

یکی از روشهای علمی و پیشرفته که در سرویس و نگهداری چیلرها کمتر به آن پرداخته شده، تحلیل ارتعاشات در کمپرسور و سایر قطعات متحرک است. این روش که در صنایع پیشرفتهای مانند نیروگاهها و پالایشگاهها کاربرد گستردهای دارد، میتواند به افزایش طول عمر چیلر و کاهش خرابیهای ناگهانی کمک کند.

مفهوم تحلیل ارتعاشات در چیلر

هر دستگاه مکانیکی دارای یک الگوی ارتعاشی خاص است که تحت شرایط نرمال عملکرد خود، مقدار مشخصی از لرزش را نشان میدهد. در چیلرها، کمپرسور، پمپها و فنهای کندانسور اجزایی هستند که بهطور مداوم در حال حرکت بوده و ارتعاش تولید میکنند. تغییر در این الگوی ارتعاشی میتواند نشانهای از یک مشکل مکانیکی یا عملکردی باشد.

اهمیت تحلیل ارتعاشات در سرویس چیلر

استفاده از فناوری آنالیز ارتعاشی (Vibration Analysis) به دلایل زیر در نگهداری پیشگیرانه چیلرها توصیه میشود:

- تشخیص زودهنگام خرابی بلبرینگها و یاتاقانها: بلبرینگهای کمپرسور در صورت خرابی، الگوی ارتعاشی غیرعادی تولید میکنند که میتوان آن را در مراحل اولیه شناسایی کرد.

- شناسایی عدمتعادل در قطعات دوار: اگر فنها یا کمپرسور دچار عدمتعادل شوند، این موضوع میتواند باعث افزایش مصرف انرژی و استهلاک قطعات شود.

- تشخیص همراستا نبودن شفتها و کوپلینگها: در صورت عدم همراستایی، نیروهای اضافی به محورهای دوار وارد میشود که میتواند به شکست قطعات منجر شود.

- پیشگیری از آسیبهای ناگهانی و توقف غیرمنتظره چیلر: تشخیص بهموقع مشکلات مکانیکی میتواند از هزینههای تعمیرات اضطراری و کاهش زمان خرابی دستگاه جلوگیری کند.

روشهای اندازهگیری ارتعاشات در چیلر

برای تحلیل ارتعاشات چیلر، از شتابسنجهای ارتعاشی (Accelerometers) و سیستمهای مانیتورینگ لرزش استفاده میشود. دو روش اصلی برای اندازهگیری ارتعاشات عبارتاند از:

روش ۱: مانیتورینگ دورهای (Periodic Monitoring)

در این روش، تکنسینها بهصورت دورهای با استفاده از دستگاه آنالیزور ارتعاشی، دادههای مربوط به لرزش کمپرسور و سایر قطعات را ثبت میکنند. این دادهها سپس با مقادیر استاندارد مقایسه شده و در صورت مشاهده تغییرات غیرطبیعی، اقدامات اصلاحی انجام میشود.

روش ۲: مانیتورینگ پیوسته (Continuous Monitoring)

در این روش، سنسورهای ارتعاشی بهصورت دائمی روی کمپرسور و فنهای کندانسور نصب شده و اطلاعات را به یک سیستم کنترلی مرکزی ارسال میکنند. در صورت عبور ارتعاشات از حد استاندارد، هشدارهای لازم برای تعمیر و نگهداری صادر میشود.

تفسیر دادههای ارتعاشی و اقدامات اصلاحی

پس از ثبت دادههای ارتعاشی، الگوهای زیر میتوانند نشانهای از مشکلات مکانیکی باشند:

| نوع ارتعاش غیرطبیعی | علت احتمالی | اقدامات اصلاحی |

| ارتعاش در فرکانس بالا | خرابی بلبرینگ کمپرسور | تعویض بلبرینگ و بررسی روانکاری |

| ارتعاش با دامنه زیاد در محور عمودی | عدمتعادل در کمپرسور یا فن کندانسور | بالانسکردن مجدد قطعات دوار |

| ارتعاش در محور افقی با الگوی نامتقارن | همراستا نبودن شفت و کوپلینگ | تنظیم مجدد و بررسی همراستایی |

| ارتعاش ناگهانی در فرکانس پایین | شلشدن اتصالات یا ترکخوردگی قطعات | بررسی و سفتکردن پیچها یا تعویض قطعه آسیبدیده |

۵. مزایای استفاده از تحلیل ارتعاشات در نگهداری چیلر

✅ کاهش هزینههای تعمیرات اضطراری: شناسایی خرابیها قبل از وقوع آسیبهای جدی

✅ افزایش طول عمر قطعات متحرک: کاهش استهلاک کمپرسور، یاتاقانها و فنها

✅ کاهش زمان توقف چیلر: برنامهریزی تعمیرات قبل از خرابیهای اساسی

✅ بهینهسازی مصرف انرژی: جلوگیری از اتلاف انرژی ناشی از خرابیهای مکانیکی

تحلیل ارتعاشات یکی از روشهای علمی و دقیق برای تشخیص خرابیهای مکانیکی چیلر است. با استفاده از این روش، میتوان مشکلاتی مانند خرابی بلبرینگها، عدمتعادل قطعات دوار و همراستا نبودن شفتها را در مراحل اولیه شناسایی و اصلاح کرد. بهکارگیری این روش، علاوه بر کاهش هزینههای تعمیراتی، باعث افزایش بهرهوری و عمر مفید چیلر نیز خواهد شد.

نکات طلایی برای افزایش طول عمر چیلر و کاهش هزینههای عملیاتی

نگهداری صحیح چیلر نهتنها باعث بهبود عملکرد آن میشود، بلکه هزینههای تعمیر و مصرف انرژی را کاهش میدهد. رعایت نکات کلیدی زیر میتواند عمر مفید چیلر را افزایش داده و کارایی آن را در طولانیمدت حفظ کند.

اجرای منظم برنامه سرویس و نگهداری پیشگیرانه

سرویس منظم یکی از مهمترین اقداماتی است که از خرابیهای پرهزینه جلوگیری میکند. نگهداری و سرویس منظم سیستمهای برودتی از جمله اقدامات حیاتی برای حفظ عملکرد بهینه و افزایش عمر مفید دستگاهها است. انجام سرویسهای دورهای به پیشگیری از خرابیهای غیرمنتظره و هزینههای بالای تعمیرات کمک میکند. برنامههای نگهداری باید به گونهای تنظیم شوند که تمامی اجزای کلیدی سیستم به طور دقیق بررسی و نظارت شوند. برنامه نگهداری باید شامل موارد زیر باشد:

- بررسی و تمیزکاری قطعاتی مانند کندانسور، اواپراتور و فیلترها

- بررسی و کالیبراسیون سنسورها و سیستم کنترلی

- آزمایش عملکرد کمپرسور و بررسی نشتی مبرد

- تحلیل کیفیت روغن و در صورت نیاز تعویض آن

نظارت بر عملکرد سیستم و تجزیهوتحلیل دادههای عملیاتی

چیلرهای مدرن معمولاً دارای سیستمهای کنترل هوشمند هستند که دادههای مربوط به عملکرد سیستم را نمایش میدهند. نظارت بر این دادهها و تحلیل آنها میتواند مشکلات احتمالی را قبل از وقوع خرابی مشخص کند. نظارت بر عملکرد صحیح سیستمهای چیلر یکی از عوامل کلیدی در حفظ کارایی و جلوگیری از خرابیهای پرهزینه است. با توجه به پیشرفتهای فناوری و استفاده از سیستمهای کنترل هوشمند، امکان تجزیهوتحلیل دادههای عملیاتی فراهم شده است. این دادهها میتوانند به شناسایی مشکلات قبل از وقوع خرابی کمک کنند و از بروز وقفههای ناخواسته در عملکرد سیستم جلوگیری نمایند. برای این کار:

- دما، فشار، جریان و سایر پارامترهای کلیدی باید بهصورت مداوم کنترل شوند.

- هشدارهای سیستم کنترلی باید جدی گرفته شوند و علت آنها بررسی شود.

- هرگونه تغییر غیرعادی در عملکرد چیلر باید بلافاصله بررسی شود.

تنظیم و بهینهسازی بار حرارتی چیلر

چیلرها باید متناسب با نیاز واقعی سیستم تنظیم شوند. بارگذاری بیشازحد یا کمتر از حد استاندارد میتواند باعث افزایش مصرف انرژی و کاهش عمر مفید تجهیزات شود. تنظیم و بهینهسازی بار حرارتی چیلر یکی از مراحل مهم در حفظ کارایی و افزایش عمر مفید دستگاههای برودتی است. تنظیم دقیق چیلر مطابق با نیاز واقعی سیستم باعث صرفهجویی در مصرف انرژی و جلوگیری از بروز مشکلات جدی در عملکرد دستگاه میشود. برای جلوگیری از این مشکل:

- از اضافهبار چیلر جلوگیری کنید و آن را در محدوده طراحیشده خود به کار بگیرید.

- در صورت تغییر در نیازهای برودتی، تنظیمات چیلر را بهینه کنید.

- از راهاندازی و خاموش کردن مکرر چیلر پرهیز کنید، زیرا این کار میتواند باعث استهلاک سریع قطعات شود.

بهبود کیفیت آب در چیلرهای آبی

در چیلرهای آبی، کیفیت آب تأثیر مستقیمی بر عملکرد سیستم دارد. آب بیکیفیت میتواند باعث تشکیل رسوب، خوردگی لولهها و کاهش راندمان حرارتی شود. کیفیت آب یکی از عوامل کلیدی در عملکرد بهینه چیلرهای آبی است. آب بیکیفیت میتواند مشکلات مختلفی مانند رسوبگذاری، خوردگی و کاهش راندمان حرارتی را بهوجود آورد که این موارد باعث کاهش کارایی سیستم و افزایش هزینههای تعمیراتی میشوند. برای حفظ عملکرد مطلوب چیلرهای آبی، توجه به کیفیت آب و استفاده از روشهای مناسب برای بهبود آن ضروری است. برای جلوگیری از این مشکلات:

- از فیلترهای مناسب برای حذف ذرات معلق در آب استفاده کنید.

- از مواد شیمیایی ضد رسوب و ضد خوردگی برای جلوگیری از آسیبهای داخلی بهره ببرید.

- بهطور منظم سختی آب را اندازهگیری و تنظیم کنید.

استفاده از سیستمهای مدیریت انرژی برای کاهش هزینههای عملیاتی

بهرهگیری از فناوریهای مدرن میتواند مصرف انرژی چیلر را کاهش دهد. با توجه به هزینههای بالای انرژی در سیستمهای برودتی، استفاده از سیستمهای مدیریت انرژی میتواند نقش مهمی در کاهش مصرف و بهینهسازی عملکرد چیلرها ایفا کند. بهرهگیری از فناوریهای نوین مانند اینورترها و سیستمهای مدیریت ساختمان (BMS) علاوه بر کاهش هزینههای عملیاتی، موجب افزایش عمر مفید تجهیزات و حفظ کارایی سیستم در شرایط مختلف میشود. این رویکردها به کنترل هوشمند و بهینه بارهای برودتی کمک کرده و مصرف انرژی را بهطور قابل توجهی کاهش میدهند. برخی از راهکارهای پیشنهادی شامل موارد زیر است:

- استفاده از اینورتر (VFD) برای کنترل سرعت کمپرسور و کاهش مصرف انرژی در بارهای جزئی

- اتصال چیلر به سیستم مدیریت ساختمان (BMS) برای کنترل هوشمند و بهینهسازی عملکرد

- بهکارگیری چیلرهای مدولار که میتوانند بسته به نیاز بار برودتی فعال یا غیرفعال شوند

رعایت استانداردهای محیطی و جلوگیری از نشتی مبرد

نشتی مبرد علاوه بر تأثیر منفی بر عملکرد چیلر، میتواند اثرات مخربی بر محیطزیست داشته باشد. برای جلوگیری از این مشکل:

- بهطور منظم سیستم را از نظر نشتی بررسی کنید.

- در صورت نیاز، از مبردهای باکیفیت و مطابق با استانداردهای زیستمحیطی استفاده کنید.

- هنگام تعویض مبرد، از روشهای صحیح بازیافت و دفع استفاده کنید.

آموزش و ارتقای دانش فنی تیم نگهداری

یکی از عوامل مهم در بهبود عملکرد چیلر، داشتن یک تیم فنی آگاه و آموزشدیده است. نشتی مبرد نه تنها عملکرد چیلرها را تحت تاثیر قرار میدهد بلکه میتواند عواقب زیستمحیطی جدی بهدنبال داشته باشد. مبردها معمولاً مواد شیمیایی خطرناکی هستند که در صورت نشت، به لایه اوزون آسیب میزنند و موجب تغییرات اقلیمی میشوند. بنابراین، رعایت استانداردهای محیطی و نظارت دقیق بر سیستمهای چیلر برای جلوگیری از نشتی مبرد، از اهمیت بالایی برخوردار است. برای این منظور:

- اپراتورها و تکنسینهای نگهداری باید بهصورت دورهای آموزش ببینند.

- دستورالعملهای تعمیر و نگهداری باید در دسترس کارکنان باشد.

- تکنسینها باید با آخرین تکنولوژیها و روشهای بهینهسازی آشنا باشند.

بررسی مداوم هزینههای عملیاتی و بهینهسازی آنها

کاهش هزینههای عملیاتی از طریق بررسی مداوم عملکرد چیلر و شناسایی عوامل هدررفت انرژی امکانپذیر است. کاهش هزینههای عملیاتی یکی از اهداف اصلی در نگهداری و بهرهبرداری از سیستمهای چیلر است. برای دستیابی به این هدف، بررسی منظم عملکرد چیلر و شناسایی دقیق عواملی که باعث هدررفت انرژی میشوند، ضروری است. این اقدام نه تنها باعث بهینهسازی مصرف انرژی میشود بلکه به کاهش هزینههای تعمیر و نگهداری و افزایش بهرهوری سیستم کمک میکند. با مقایسه میزان مصرف انرژی با استانداردهای طراحی و اصلاح بخشهای ناکارآمد، میتوان بهطور مؤثری هزینهها را کاهش داد و عمر مفید چیلر را طولانیتر کرد.برای این کار:

- میزان مصرف انرژی را با استانداردهای طراحی مقایسه کنید.

- بخشهایی که باعث افزایش هزینههای تعمیر و نگهداری شدهاند را شناسایی و اصلاح کنید.

- از راهکارهای بهینهسازی مصرف انرژی برای کاهش هزینهها استفاده کنید.

جمعبندی: اهمیت سرویس و نگهداری اصولی چیلر

نگهداری و سرویس منظم چیلر تأثیر مستقیمی بر عملکرد، بهرهوری و هزینههای عملیاتی آن دارد. عدم رسیدگی به اجزای اصلی چیلر مانند کمپرسور، کندانسور، اواپراتور و سیستم کنترلی، میتواند منجر به کاهش راندمان، افزایش مصرف انرژی و خرابیهای پرهزینه شود. رعایت برنامه سرویس دورهای، بهینهسازی بار حرارتی، استفاده از تجهیزات کممصرف، و نظارت بر کیفیت آب در چیلرهای آبی، از مهمترین اقداماتی هستند که به افزایش عمر مفید دستگاه کمک میکنند. همچنین، بهکارگیری فناوریهای مدیریت انرژی، آموزش مستمر تکنسینها و نظارت دقیق بر عملکرد سیستم، میتواند هزینههای عملیاتی را کاهش داده و از بروز خرابیهای ناگهانی جلوگیری کند. با رعایت این اصول، نهتنها عملکرد چیلر در بالاترین سطح حفظ میشود، بلکه از اتلاف انرژی و هزینههای اضافی نیز جلوگیری خواهد شد.

اهمیت خرید چیلر اصل

خرید چیلر اصل و انتخاب چیلر مناسب نقش حیاتی در کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر دستگاه دارد، زیرا چیلرهای اورجینال با استانداردهای فنی تولید شده و عملکرد پایدار و کارایی بالاتری دارند. این دستگاهها به دلیل کیفیت ساخت، کمتر دچار خرابی میشوند، قطعات یدکی آنها بهراحتی قابل تأمین است و فرآیند سرویس و تعمیر آنها با سهولت بیشتری انجام میگیرد. همچنین انتخاب چیلر متناسب با ظرفیت مورد نیاز، از وارد شدن فشار اضافی به سیستم جلوگیری کرده و مانع از افزایش مصرف انرژی و استهلاک زودهنگام میشود.

پاسخ به سؤالات متداول درباره سرویس و نگهداری چیلر

بررسیهای روزانه شامل کنترل دما، فشار و عملکرد کلی چیلر باید انجام شود. سرویسهای هفتگی شامل بررسی کندانسور و فیلترها هستند. همچنین، سرویسهای ماهانه و فصلی شامل رسوبزدایی، تنظیم مبرد و بررسی کمپرسور توصیه میشوند. سرویس سالانه باید یک بررسی جامع از تمامی اجزا باشد.

با تمیزکاری منظم کندانسور و اواپراتور، تنظیم دقیق مبرد، استفاده از اینورتر (VFD) برای کنترل سرعت کمپرسور، و بهینهسازی بار حرارتی میتوان مصرف انرژی را کاهش داد. همچنین، نظارت بر عملکرد سیستم از طریق سیستمهای مدیریت انرژی به بهبود بهرهوری کمک میکند.

نشتی مبرد باعث کاهش راندمان چیلر، افزایش هزینههای عملیاتی و آسیب به محیطزیست میشود. برای تشخیص نشتی، از دستگاه نشتیاب استفاده کنید. در صورت مشاهده نشتی، محل آن باید جوشکاری یا با استفاده از اتصالات مناسب ترمیم شود. سپس، سیستم باید با مبرد استاندارد شارژ شود.

این مشکل معمولاً ناشی از کاهش دبی آب، افت فشار مبرد یا خرابی سنسورهای دما است. برای رفع این مشکل، مسیر آب را بررسی کرده، فیلترها را تمیز کنید و مقدار مبرد را تنظیم کنید. در صورت لزوم، سنسورهای دما را تعویض کنید.

دلایل رایج این مشکل شامل تنظیم نادرست ترموستات، نوسانات برق، یا اشکال در کمپرسور و سیستم کنترل است. برای رفع این مشکل، سیستم برقرسانی را بررسی کرده، ترموستات را تنظیم کنید و در صورت نیاز، کمپرسور را تعمیر کنید.

سرویسهای دورهای، استفاده از قطعات و روغن استاندارد، رعایت ظرفیت طراحیشده چیلر، و جلوگیری از نشتیهای مبرد از مهمترین اقداماتی هستند که باعث افزایش طول عمر چیلر میشوند. همچنین، استفاده از سیستمهای کنترلی هوشمند میتواند از استهلاک زودرس جلوگیری کند.