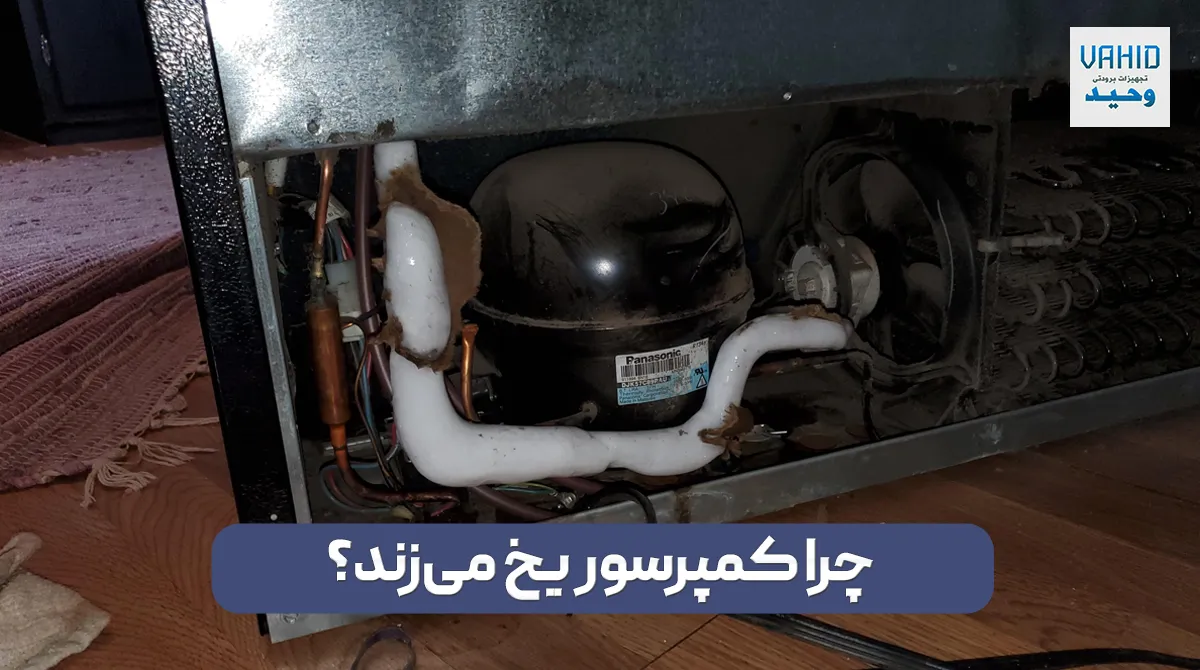

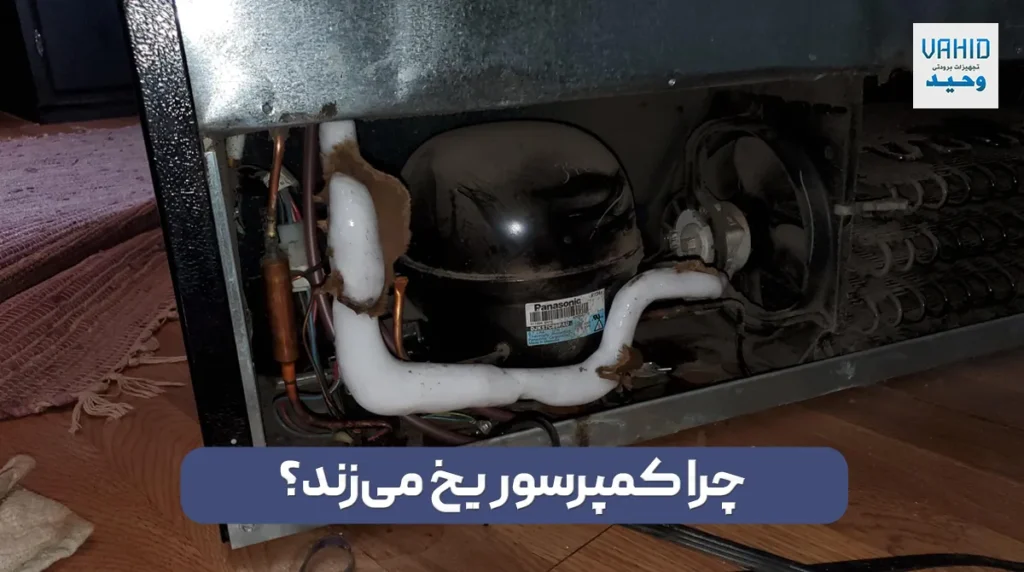

علت یخزدگی کمپرسور و چرا کمپرسور یخ میزند؟

یخزدگی کمپرسور در سیستمهای تبرید صنعتی، تجاری و خانگی یکی از خطرناکترین اختلالاتی است که میتواند بهراحتی کارکرد صحیح دستگاه را مختل کرده و منجر به سوختن کمپرسور یا خرابی دائمی آن شود. این پدیده که در نگاه اول ممکن است بهعنوان یک اشکال ساده تصور شود، در واقع نشاندهنده یک یا چند اختلال عمیق در ساختار و فرآیند تبرید است. کمپرسور بهعنوان قلب سیستم تبرید، در صورتی که یخ بزند، بههیچ عنوان قادر به فشردهسازی گاز مبرد نخواهد بود، و اگر هم بهزور ادامه کار بدهد، نهتنها دمای سیستم تأمین نمیشود، بلکه فشار، روغنکاری و ایمنی سیستم به خطر میافتد.

تعریف درست یخزدگی کمپرسور: نشانه سطحی یا هشدار حیاتی؟

زمانی که بدنه یا اتصالات کمپرسور شروع به یخزدگی یا تعریق شدید میکند، در واقع سیستم به ما میگوید که یکی از اصول پایهای تبرید دچار اختلال شده است. اما برخلاف تصور رایج، این اتفاق صرفاً به دلیل سرمای بیشازحد محیط یا دمای پایین یخچال نیست، بلکه نشانه یک نقص فنی عمیق در چرخه تبرید است که باید بهسرعت شناسایی و رفع شود. در بسیاری از مواقع، تکنسینهای کمتجربه تنها با گرمکردن بدنه یا تخلیه بخار از روی کمپرسور، مشکل را «ظاهراً» حل میکنند. اما دلیل اصلی را شناسایی نکرده و ریسک سوختن موتور یا خرابی دائم سیستم را افزایش میدهند.

یخزدگی کمپرسور ممکن است در موارد زیر دیده شود:

- تجمع یخ در بخش مکش (Suction Line)

- یخ بستن اطراف بدنه کمپرسور

- کاهش فشار گاز در ورودی

- افت محسوس دما در بخشهای خاص کمپرسور

برگشت مایع (Liquid Flood Back) و نقش آن در یخ زدن کمپرسور

اصلیترین و رایجترین دلیل یخزدگی کمپرسور، بازگشت گاز مبرد بهصورت مایع به کمپرسور است.این حالت زمانی اتفاق میافتد که گاز در اواپراتور بهطور کامل تبخیر نشده و هنوز بهصورت مایع است. ورود مایع به کمپرسور، که باید فقط گاز را فشرده کند، موجب بروز این مشکلات میشود:

- کاهش شدید دمای مکش

- تشکیل کریستالهای یخ روی بدنه کمپرسور

- برخورد مایع با روغن کمپرسور و از بین رفتن خاصیت روانکاری

- ایجاد اختلال در عملکرد ولوها و سوپاپهای داخلی کمپرسور

- در نهایت، ضربه هیدرولیکی (Hydraulic Lock) و سوختن کمپرسور

دلیل اصلی برگشت مایع چیست؟ معمولاً یکی از مشکلات زیر عامل آن است:

- تنظیم نادرست شیر انبساط

- فیلتر درایر خراب یا اشباعشده

- لوله برگشت مکش با شیب یا قطر نامناسب

- بار تبرید بیشازحد یا کمبار بودن دستگاه

- عملکرد نامناسب اواپراتور (گرفتگی، یخزدگی یا آلودگی سطحی)

بررسی دقیقتر نقش شیر انبساط در یخ زدن کمپرسور

شیر انبساط یکی از حساسترین قطعات در مدار تبرید است که وظیفهاش تنظیم دقیق مقدار گاز مبرد ورودی به اواپراتور است. در این حالت، بررسی دقیق شیر انبساط و تنظیم مجدد آن، یکی از اقدامات ضروری پیش از تعویض کمپرسور است. اگر این قطعه نادیده گرفته شود، حتی پس از تعویض کمپرسور جدید نیز مشکل تکرار خواهد شد در صورتی که شیر انبساط دچار یکی از موارد زیر شود، تبخیر گاز کامل نمیشود و مایع وارد کمپرسور خواهد شد:

- تنظیم نادرست سوپرهیت (Superheat)

- خرابی دیافراگم یا سنسور حرارتی شیر

- انسداد مسیر با رطوبت یا ذرات جامد

- ناسازگاری نوع گاز با شیر انبساط

نقش فیلتر درایر و رطوبت در سیستم تبرید در بروز یخزدگی کمپرسور

فیلتر درایر یکی از اجزای حیاتی در مسیر خط مایع سیستم تبرید است که وظیفه جذب رطوبت و ذرات آلاینده از گاز مبرد را بر عهده دارد. عملکرد نادرست این قطعه، بهویژه در سیستمهایی که دچار نشتیهای کوچک بودهاند یا با گازهای فلهای بیکیفیت شارژ شدهاند، میتواند منجر به بروز عارضهای شود که در نهایت به یخزدگی بدنه یا شیر مکش کمپرسور منتهی میشود. علل دقیق این پدیده به شرح زیر است:

رطوبت باقیمانده در سیستم

رطوبت، هنگامی که به گاز مبرد اضافه میشود، میتواند در دماهای پایین موجود در خط مکش به سرعت یخ بزند. این یخزدگی ابتدا در ورودی اواپراتور یا در دهانه شیر انبساط آغاز میشود اما با ادامه گردش، به کمپرسور نیز منتقل میشود. وجود رطوبت در سیستم باعث:

- انسداد موضعی در مدار

- یخزدگی فیلتر درایر و خط مکش

- افزایش افت فشار در مسیر برگشت

- در نهایت کاهش بیش از حد دمای گاز مکش میشود که این اتفاق خود یخزدگی کمپرسور را تسریع میکند.

خرابی یا اشباع فیلتر درایر

در سیستمهایی که تعویض گاز صورت گرفته ولی فیلتر درایر تعویض نشده است، بهمرور زمان فیلتر خاصیت جذب رطوبت خود را از دست میدهد. در چنین شرایطی، رطوبت آزاد در سیستم افزایش یافته و به کمپرسور منتقل میشود. این حالت در سیستمهایی که گاز آنها بدون وکیوم یا بدون تست نشتی شارژ شده بیشتر مشاهده میشود.

کیفیت، نوع و وضعیت روغن کمپرسور؛ عاملی پنهان اما کلیدی

کمپرسور برای کارکرد صحیح خود نیازمند روغن مخصوصی است که نهتنها خاصیت روانکاری، بلکه مقاومت حرارتی و پایداری در برابر مواد شیمیایی را دارا باشد. یخزدگی کمپرسور میتواند یک نشانه جدی از وجود روغن بیکیفیت یا آلوده، و یا وجود رطوبت در داخل روغن باشد. یکی از عوامل بسیار مهم، ناسازگاری بین نوع روغن و گاز مبرد است. برای مثال:

- روغن POE که با R134a و R404A سازگار است، بهشدت رطوبتپذیر است و باید در محیط خشک شارژ شود.

- روغنهای مینرال با R22 سازگارند، اما اگر به اشتباه با R410A استفاده شوند، خاصیت روانکاری از بین میرود.

روغن و دمای تبخیر گاز

اگر روغن دچار جذب رطوبت شود، این رطوبت در دمای پایین محیط و فشار کم خط مکش به نقطه انجماد میرسد و کریستالهای یخ درون کمپرسور تشکیل میدهد. این کریستالها موجب:

- افزایش گرانروی روغن و کاهش خاصیت روانکاری

- تشکیل یخ در مسیر برگشت روغن

- سایش داخلی قطعات و افت عملکرد کمپرسور

تحلیل علمی یخزدگی با استفاده از نمودار فشار-دما در سیکل تبرید

برای درک بهتر از فرآیند یخزدگی، باید ساختار ترمودینامیکی سیستم را با دقت بررسی کنیم. نمودار فشار-دما یا نمودار PT Chart برای گازهای مختلف (R22, R134a, R404A) اطلاعات دقیقی ارائه میدهد که به کمک آن میتوان تشخیص داد در چه شرایطی بخار مبرد به مایع یا یخ تبدیل میشود.

بهطور کلی، یخزدگی کمپرسور زمانی اتفاق میافتد که:

- فشار مکش بسیار کاهش یابد (بهدلیل کمبود گاز یا انسداد مدار)

- دمای گاز ورودی به کمپرسور به زیر دمای انجماد آب برسد (صفر درجه سلسیوس یا پایینتر)

- رطوبت موجود در گاز یا روغن بهعنوان عامل یخزدایی عمل کند

ترکیب این سه عامل یعنی:

سهضلعی خطرناک برای یخ زدن واقعی قطعات فلزی در کمپرسور است.

- مکش کم (Low Suction Pressure)

- دمای پایین در خط برگشت

- رطوبت موجود در روغن یا گاز

وقتی هیچ راهی جز تعویض کمپرسور وجود ندارد

در بسیاری از موارد، اگر یخزدگی کمپرسور بهموقع شناسایی نشود، منجر به آسیبهایی میشود که قابل برگشت نیستند. مواردی مانند:

- سوختن سیمپیچ داخلی بهدلیل عدم روغنکاری و افزایش اصطکاک

- ترکخوردگی در بدنه بهدلیل ضربه هیدرولیکی

- قفلکردن شافت در اثر کریستالهای یخ و فشار بیش از حد

در این شرایط، تنها راهکار، تعویض کمپرسور است.

اما مهم است بدانید: اگر ریشه مشکل شناسایی نشده و اجزای دیگر سیستم بررسی نشوند (مثلاً شیر انبساط یا فیلتر درایر)، کمپرسور جدید نیز دچار همان سرنوشت خواهد شد.

اقدامات پیشگیرانه برای جلوگیری از یخزدگی کمپرسور

اگرچه یخزدگی کمپرسور میتواند دلایل مختلفی داشته باشد، اما در اغلب موارد، نگهداری اصولی و چکلیستهای منظم فنی میتوانند بهراحتی مانع بروز این مشکل شوند. در اینجا مهمترین اقداماتی را که باید بهصورت برنامهریزیشده انجام داد، مرور میکنیم:

بررسی منظم سوپرهیت (Superheat)

در بسیاری از موارد، یخزدگی بهدلیل تبخیر ناقص گاز در اواپراتور است. میزان سوپرهیت نشان میدهد که گاز تا چه اندازه قبل از ورود به کمپرسور تبخیر شده است. این عدد باید با استفاده از گیج و دماسنج دقیق محاسبه شود. مقادیر پایین سوپرهیت (مثلاً ۲ تا ۳ درجه سانتیگراد) میتواند نشانهای از برگشت مایع باشد.

بازدید دورهای از فیلتر درایر

حتی اگر فیلتر درایر ظاهری سالم داشته باشد، باید طبق برنامه، هر ۱۲ ماه یکبار تعویض شود. در محیطهای مرطوب یا سیستمهایی که چند بار شارژ شدهاند، این زمان میتواند به ۶ ماه کاهش یابد.

کنترل دقیق دمای خط مکش و بدنه کمپرسور

نصب ترموستاتهای تماس (Clamp-on Thermostat) بر روی لوله مکش یا بدنه کمپرسور میتواند هرگونه افت دما غیرعادی را بهسرعت شناسایی کرده و از آسیب جدی جلوگیری کند.

سرویس منظم اواپراتور و کندانسور

کثیفی، گرفتگی یا وجود روغن روی فینهای اواپراتور میتواند تبخیر گاز را مختل کند. در چنین شرایطی، بخشی از گاز بهصورت مایع باقی میماند و مستقیماً وارد کمپرسور میشود. همین اتفاق، یکی از دلایل پنهان یخزدگی کمپرسور است.

شرایط استاندارد برای نصب و راهاندازی کمپرسور جدید

اگر کمپرسور بهدلیل یخزدگی یا خرابی ساختاری نیاز به تعویض پیدا کرده، مراحل نصب آن باید با دقت بالا انجام شود تا از تکرار مشکل جلوگیری گردد. مراحل مهم عبارتاند از:

انتخاب کمپرسور با ظرفیت مناسب

کمپرسوری که بیش از حد ظرفیت داشته باشد، باعث کوتاه شدن زمان سیکل و برگشت گاز مایع میشود. کمپرسوری که ضعیف باشد، نمیتواند بهدرستی تبخیر گاز را مدیریت کند. ظرفیت کمپرسور باید بر اساس پارامترهای زیر تعیین شود:

- بار برودتی موردنیاز

- نوع گاز مبرد

- طول و مسیر لولهکشی

- تعداد دفعات باز و بسته شدن درب سردخانه

تخلیه کامل روغن کمپرسور قبلی و تعویض با روغن جدید

اگر کمپرسور قبلی بهدلیل وجود رطوبت آسیب دیده، احتمال آلوده شدن مدار و باقیماندن روغن ناسازگار در سیستم بسیار بالاست. پس از جداسازی کمپرسور، باید سیستم با نیتروژن شستشو داده شود و سپس روغن کمپرسور جدید مطابق با نوع گاز انتخاب شود.

وکیوم کامل پیش از تزریق گاز

پیش از شارژ گاز به کمپرسور جدید، سیستم باید وکیوم کامل شود تا هیچ رطوبتی در آن باقی نماند. وکیوم باید تا رسیدن به فشار کمتر از ۵۰۰ میکرون انجام شود و حداقل به مدت ۳۰ دقیقه پایدار بماند.

تست نشتی و شارژ گاز با دقت بالا

پس از وکیوم، سیستم باید با فشار نیتروژن تست نشتی شود. سپس گاز مبرد با ترازو به مقدار دقیق بر اساس اطلاعات کارخانه تزریق شود. عدم توجه به این مرحله باعث میشود همان مشکلات قبلی (برگشت مایع، دمای پایین خط مکش) تکرار شوند.

انتخاب صحیح کمپرسور جایگزین؛ اشتباه نکنید

وقتی نیاز به تعویض کمپرسور پیش میآید، صرفاً هماهنگ بودن شکل ظاهری یا نوع اتصال نباید معیار انتخاب باشد. برخی فاکتورهای مهم در انتخاب کمپرسور جدید:

- نوع گاز (مثلاً کمپرسور طراحیشده برای R404A با R22 قابل جایگزینی نیست)

- نوع روغن سازگار با گاز مبرد

- ولتاژ و فرکانس برق (تکفاز یا سهفاز)

- سیستم خنککاری (هوا، روغن، گاز)

- صدای عملکردی و مصرف برق

همچنین برندهایی مثل Bitzer، Copeland، Danfoss، Dorin در سیستمهای صنعتی و سردخانهها عملکرد مناسبی دارند.

توصیههایی برای فروش فنی و تخصصی تجهیزات تبرید

اگر در حوزه فروش کمپرسور، شیر انبساط، فیلتر درایر یا گاز سردخانه فعال هستید، این نکات را در ارتباط با مشتریان در نظر بگیرید:

- فروش دانشمحور: بهجای تمرکز صرف بر قیمت، راهکار فنی ارائه دهید. مثلاً اگر کمپرسور میفروشید، درباره تنظیم سوپرهیت یا لزوم تعویض فیلتر درایر صحبت کنید.

- ارائه بسته کامل: کمپرسور بهتنهایی مشکل را حل نمیکند. پیشنهاد فروش همراه با فیلتر، گاز و روغن مناسب، اعتماد مشتری را افزایش میدهد.

- آموزش همراه محصول: یک بروشور ساده درباره علل یخزدگی کمپرسور و راهکارهای آن میتواند مشتری را وفادار کند.

- گارانتی و خدمات پس از فروش: اگر برند شما گارانتی واقعی ارائه میدهد، حتماً آن را برجسته کنید

جمعبندی جامع: چرا کمپرسور یخ میزند و چگونه جلوی آن را بگیریم؟

برخلاف تصور رایج، یخزدگی کمپرسور یک پدیده سطحی یا صرفاً دمایی نیست، بلکه نشانهای از وجود اختلالی ساختاری، عملکردی یا طراحی در سیستم تبرید است. در تمام مواردی که کمپرسور با یخزدگی مواجه میشود، دستکم یکی از اجزای زیر عملکرد درستی ندارد:

- شیر انبساط

- فیلتر درایر

- اواپراتور

- لوله برگشت مکش

- نوع یا مقدار گاز مبرد

- کیفیت روغن کمپرسور

این مسئله نشان میدهد که برای حل واقعی مشکل، نمیتوان صرفاً به گرمکردن بدنه یا تعویض کمپرسور بسنده کرد؛ بلکه باید به یک تحلیل سیستمی و عملکردی رسید.

چکلیست مهندسی: دلایل قطعی یخزدگی کمپرسور

در ادامه، یک چکلیست جامع و استاندارد برای عیبیابی یخزدگی کمپرسور ارائه میشود. این چکلیست میتواند بهعنوان ابزار عملیاتی برای تکنسینها و تیمهای تعمیر و نگهداری مورد استفاده قرار گیرد:

| مورد بررسی | علامت اختلال | اقدام اصلاحی |

| برگشت مایع مبرد | یخزدگی لوله مکش | تنظیم سوپرهیت، تست شیر انبساط |

| فیلتر درایر اشباعشده | افت فشار، یخ در شیر انبساط | تعویض فیلتر، بررسی رطوبت سیستم |

| روغن ناسازگار با گاز | صدای غیرعادی، سایش داخلی | تعویض کامل روغن و انتخاب درست |

| شارژ بیش از حد گاز | افزایش فشار، یخ در مکش | تخلیه و شارژ دقیق با ترازو |

| نشت رطوبت به سیستم | کند شدن عملکرد، یخ در بدنه کمپرسور | وکیوم کامل، تست نشتی با نیتروژن |

| انسداد در مسیر گاز | افت فشار و دمای ناگهانی | شستشوی سیستم، بررسی گرفتگی در لولهها |

| اواپراتور آلوده یا یخزده | برگشت گاز نیمه مایع | سرویس فینها، رفع آلودگی حرارتی |

| کمپرسور بیش از حد بزرگ یا کوچک | سیکل تبرید نامتعادل | بازبینی طراحی سیستم و انتخاب کمپرسور مناسب |

توصیههای نهایی برای متخصصان فنی و صاحبان سردخانه

اگر شما جزو افرادی هستید که با سیستمهای تبرید صنعتی، سردخانهها، فریزرهای فروشگاهی یا سیستمهای تهویه مطبوع کار میکنید، رعایت توصیههای زیر میتواند باعث کاهش چشمگیر خرابیها، افزایش طول عمر تجهیزات و کاهش هزینههای عملیاتی شود:

۱. مستندسازی پارامترهای عملکردی

در هر بازدید یا سرویس، دمای مکش، فشار کمپرسور، شدت جریان گاز، نوع گاز استفادهشده و مقدار آن، نوع و میزان روغن و حتی وضعیت ظاهری لولهها باید ثبت شود. این اطلاعات برای تحلیلهای بعدی حیاتی هستند.

۲. نگهداری دورهای با چکلیست

بهجای تعمیرات واکنشی، از نگهداری پیشگیرانه (Preventive Maintenance) با بازههای زمانی مشخص استفاده کنید. این روش میتواند خرابیهای پرهزینه را تا ۷۰٪ کاهش دهد.

۳. استفاده از تجهیزات سنجش دیجیتال

مانومتر دیجیتال، دماسنج ترموکوپل، نشتیاب دیجیتال و دستگاه وکیوم دقیق، ابزارهایی هستند که امروزه در هر سرویس فنی باید وجود داشته باشند. اعتماد به حس شخصی یا ابزارهای سنتی، در سیستمهای حساس سرمایش، ریسک بالایی دارد.

۴. آموزش تیم فنی با دادههای بهروز

اطلاعات فنی گازهای جدید، کمپرسورهای نسل جدید، روغنهای سنتتیک، و تکنولوژیهای روز تبرید (مانند Inverter یا EEV) باید به تیم فنی منتقل شود. بدون آموزش مستمر، حتی بهترین ابزارها نیز نتیجه مطلوب نمیدهند.

۵. اگر در فروش تجهیزات تبرید فعالیت دارید…

ارائه مشاوره تخصصی، بررسی دقیق نیاز مشتری، پیشنهاد پکیج فنی (کمپرسور + فیلتر درایر + گاز + روغن)، آموزش نصب، و ضمانتنامههای معتبر، عواملی هستند که باعث تمایز فروش شما نسبت به دیگران خواهند شد.

خرید گاز مبرد اصل از نمایندگی معتبر

اگر بهدنبال خرید گاز مبرد برای سیستمهای سرمایشی هستید، وحید سرما انواع گازهای پرکاربرد از جمله گاز R22 مناسب برای کولرهای گازی قدیمی و گاز R410A مخصوص کولرهای گازی نسل جدید را با کیفیت تضمینشده ارائه میدهد. همچنین گاز سردخانه و گاز کولر گازی نیز در سبد محصولات ما موجود است. توجه داشته باشید که استفاده از گاز مبرد اصل و باکیفیت نهتنها باعث افزایش بازدهی سیستم میشود، بلکه از آسیب به کمپرسور و کاهش عمر دستگاه جلوگیری میکند. تهیه گاز از منابع معتبر مانند وحید سرما، تضمینکننده عملکرد مطمئن و طول عمر بیشتر تجهیزات شما خواهد بود.