چیلر تراکمی چیست؟ آشنایی با عملکرد و انواع آن

در دنیای امروز که کنترل دما یکی از ارکان اصلی در صنایع مختلف و تأمین آسایش انسانها بهشمار میرود، استفاده از سیستمهای سرمایشی پیشرفته امری اجتنابناپذیر شده است. در این میان، چیلرها بهعنوان قلب تپنده بسیاری از سامانههای خنککننده، نقش کلیدی در فرآیند سرمایش ایفا میکنند. این دستگاهها با توانایی تأمین آب سرد، نهتنها در ساختمانهای اداری، تجاری و مسکونی بزرگ، بلکه در فرآیندهای حساس صنعتی نیز کاربرد گستردهای دارند. در این مقاله، بهطور ویژه به چیلر تراکمی خواهیم پرداخت که یکی از پرکاربردترین و پیشرفتهترین انواع چیلرها بهشمار میرود.

چیلر تراکمی چیست؟

چیلر تراکمی، در ظاهر یک دستگاه مکانیکی است که مسئول تأمین آب سرد برای خنکسازی فضاها، فرایندهای صنعتی یا تجهیزات حساس میباشد؛ اما در عمق عملکرد خود، نمایش کاملی از مهندسی ترمودینامیکی، دینامیک سیالات و کنترل پیشرفته است. این دستگاه در حقیقت، یک سیستم پیچیدهی تبرید است که با بهرهگیری از قوانین بنیادی فیزیک، گرمای ناخواسته را از یک محیط جذب کرده و به محیطی دیگر منتقل میکند. اگرچه در نگاه اول ممکن است مشابه یخچال یا کولر گازی به نظر برسد، اما چیلر تراکمی سطحی بسیار بالاتر از نظر طراحی، عملکرد و کاربرد را شامل میشود.

عملکرد چیلر تراکمی

درک صحیح عملکرد چیلر تراکمی نیازمند تسلط بر مفاهیمی مانند سیکل تبرید تراکمی بخار، رابطه بین فشار و دما در گازها، اصول فازبندی مبردها، و نیز تکنولوژیهای بهکار رفته در کمپرسورها، کندانسورها، اواپراتورها و کنترلرهاست. این سیستمها نهتنها در معماری پایدار و تهویه مطبوع ساختمانهای بزرگ نقش حیاتی دارند، بلکه در بسیاری از صنایع مانند نفت و گاز، داروسازی، مواد غذایی، و حتی تجهیزات تصویربرداری پزشکی نیز حیاتی هستند.

چیلر تراکمی قلب تپندهی سرمایش

اگر بخواهیم دقیقتر به عملکرد چیلر تراکمی نگاه کنیم، باید بدانیم که در قلب این سیستم، یک سیکل ترمودینامیکی چهارمرحلهای در جریان است که طی آن، مبرد در یک مسیر بسته از حالت گاز به مایع و بالعکس تغییر حالت میدهد و در هر مرحله، تبادل حرارتی با محیط انجام میشود. این روند با کنترلهای دقیق و استفاده از سنسورهای هوشمند و الگوریتمهای تنظیم عملکرد، تبدیل به یکی از کارآمدترین روشهای سرمایش در جهان امروز شده است.

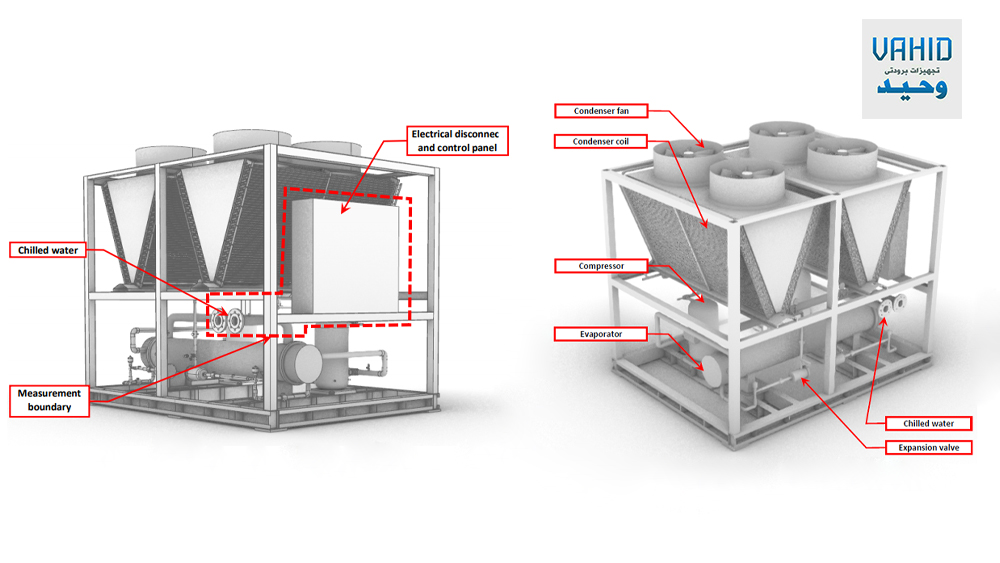

فهرست قطعات و اجزای چیلر تراکمی

- کمپرسور

- کندانسور

- اواپراتور

- شیر انبساط

- مبرد چیلر

- کنترلر مرکزی

- تابلو برق چیلر

ساختار دقیق و عملکرد فنی چیلر تراکمی

درک عملکرد یک چیلر تراکمی، نیازمند شناخت دقیق از چهار مؤلفهی اصلی آن است که همچون ارکان یک چرخهی پیوسته، در هماهنگی کامل با یکدیگر عمل میکنند: کمپرسور، کندانسور، شیر انبساط، و اواپراتور. هر کدام از این اجزا، نه تنها یک قطعه مکانیکی هستند، بلکه بهمثابه یک ماژول ترمودینامیکی عمل میکنند که در حال هدایت و تنظیم انرژی حرارتی درون سیستماند.

شروع سیکل سرمایش

عملکرد چیلر تراکمی با مکش مبرد در حالت گازی از اواپراتور آغاز میشود. این مبرد، پیش از ورود به کمپرسور، در پایینترین فشار و دما قرار دارد و وظیفهاش جذب حرارت از سیال فرایندی یا آب در گردش است. کمپرسور، که میتواند از نوع اسکرال، اسکرو، رفت و برگشتی یا سانتریفیوژ باشد، این بخار سرد را مکیده و با اعمال کار مکانیکی، فشار و دمای آن را به طرز قابل توجهی افزایش میدهد. در این لحظه، مبرد از نظر ترمودینامیکی به حالت بخار فوقداغ (Superheated Vapor) میرسد و آمادهی ورود به کندانسور است.

دفع گرمای جذبشده

در کندانسور، این بخار داغ با عبور از مجموعهای از لولهها یا صفحات فیندار و تماس با جریان هوای خنک یا آب برج خنککن، گرمای خود را از دست میدهد. همزمان با کاهش دما، فشار بالا حفظ میشود و مبرد وارد فاز مایع اشباعشده میشود. این بخش از سیکل، همان نقطهای است که انتقال گرما به بیرون صورت میگیرد؛ انتقالی که اگرچه در ظاهر ساده است، اما کنترل آن نیازمند طراحی دقیق ظرفیت حرارتی، سرعت جریان هوا یا آب، و مواد مقاوم به خوردگی در برابر مبرد و شرایط محیطی است.

آمادهسازی برای تبخیر

مرحله بعدی، عبور مایع پرفشار از شیر انبساط است. این شیر که ممکن است از نوع ترموستاتیکی، الکترونیکی یا فشارثابت باشد، با ایجاد افت فشار ناگهانی، دمای مبرد را بهشدت کاهش میدهد و آن را به حالت مایع-بخار سرد درمیآورد. این تغییر ناگهانی فشار و دما، یکی از نقاط کلیدی سیکل تراکمی است که امکان تبخیر مؤثر مبرد را در اواپراتور فراهم میسازد.

جذب گرمای جدید

در اواپراتور، این مبرد سرد با سیال هدف – معمولاً آب یا محلولهای گلایکولی – تبادل حرارت میکند. از آنجا که مبرد اکنون بسیار سردتر از سیال هدف است، گرمای نهان آن را جذب کرده و دوباره به فاز بخار تبدیل میشود. این بخار، اکنون آمادهی ورود مجدد به کمپرسور است، و سیکل ادامه پیدا میکند.

نظم در پیچیدگی

آنچه این فرآیند را فراتر از یک سیکل ساده تبرید قرار میدهد، هماهنگی دقیقی است که از طریق کنترلرهای الکترونیکی، سنسورها، و منطقهای کنترلی پیادهسازی میشود. کنترل فشار تبخیر، نقطه چگالش، دمای سوپرهیت، و نرخ جریان مبرد، همه در یک تعادل پویا نگه داشته میشوند که عملکرد پایدار و کارآمد چیلر را تضمین میکند. نکتهی بسیار مهمتر این است که کیفیت این کنترل، مستقیماً روی بهرهوری انرژی (COP)، طول عمر سیستم، و میزان مصرف برق تأثیر میگذارد.

کمپرسور مغز چیلر تراکمی

کمپرسور، مغز عملیاتی چیلر تراکمی محسوب میشود؛ عنصری که کل چرخهی تبرید را زنده نگه میدارد. وظیفهی این قطعه، فشردهسازی بخار کمفشار مبرد و تبدیل آن به بخار پرفشار و پرانرژی است. اما نکته کلیدی در انتخاب کمپرسور این است که هیچ گزینهای بهصورت مطلق بهترین نیست، بلکه باید با تحلیل بار سرمایشی، نوسانات تقاضا، فضای فیزیکی، و حتی ویژگیهای صوتی محیط، بهترین تطابق ایجاد شود.

کمپرسور رفت و برگشتی

کمپرسور رفت و برگشتی (Reciprocating)، بر اساس مکانیزم پیستونی عمل میکند و شباهت زیادی به موتورهای درونسوز دارد. با حرکت رفت و برگشتی پیستون درون سیلندر، حجم محفظه تغییر یافته و گاز مبرد فشرده میشود. مزیت اصلی آن، سادگی ساخت، قابلیت تعمیر بالا، و عملکرد مناسب در ظرفیتهای پایین و متوسط است. اما در مقابل، صدای نسبتا زیاد، لرزش، و راندمان نسبتاً پایینتر از دیگر گزینهها، محدودیتهایی ایجاد میکند. معمولاً در چیلرهای کوچک یا در سیستمهای با بار ثابت کاربرد دارد.

کمپرسور اسکرو

عملکرد کمپرسور اسکرو (Screw Compressor) بر پایهی دو روتور مارپیچ است که در داخل هم میچرخند و بخار مبرد را بهصورت پیوسته فشرده میکنند. بر خلاف نوع پیستونی، اسکرو به دلیل عملکرد بدون ضربه، لرزش بسیار کمتری دارد. راندمان آن در بارهای نسبی بالاتر از رفت و برگشتی است و در ظرفیتهای متوسط تا بالا عملکردی بهینه دارد. یک ویژگی مهم اسکرو، توانایی آن در تطابقپذیری با بار متغیر است که با استفاده از کنترلکنندههای الکترونیکی پیشرفته، میتواند عملکردی دینامیک و منعطف ارائه دهد.

کمپرسور اسکرال

کمپرسور اسکرال (Scroll Compressor) دارای دو صفحه مارپیچ هستند که یکی ثابت و دیگری متحرک است. مبرد بین این صفحات گیر افتاده و با حرکت نسبی آنها، به سمت مرکز رانده میشود و فشردهسازی انجام میگیرد. مزایای کلیدی این نوع کمپرسور، سطح صدای بسیار پایین، راندمان بالا در بارهای پایین و ساختار مکانیکی ساده و بدون اصطکاک شدید است. اما در عوض، برای ظرفیتهای بالا مناسب نیست و بیشتر در چیلرهای کوچک یا داکتاسپیلتهای پیشرفته مورد استفاده قرار میگیرد.

کمپرسور سانتریفیوژ

کمپرسور سانتریفیوژ (Centrifugal Compressor) در واقع یک توربوماشین است که با استفاده از نیروی گریز از مرکز (centrifugal force) و پرههای شعاعی، مبرد را با سرعت بالا حرکت داده و آن را به فشار بالا میرساند. طراحی آن پیچیدهتر است، اما در چیلرهای بسیار بزرگ با بار پیوسته، راندمانی بینظیر ارائه میدهد. به دلیل ساختار بدون تماس مستقیم قطعات مکانیکی متحرک، نویز بسیار پایین و عمر کاری بالایی دارد. این مدل، یکی از پیشرفتهترین انتخابها برای پروژههای عظیم ساختمانی، پتروشیمی و بیمارستانهاست.

اما باید توجه داشت که صرف انتخاب نوع کمپرسور، بهتنهایی تضمینی برای عملکرد عالی نیست. عواملی نظیر نوع مبرد، استراتژی کنترل بار، طراحی سیکل حرارتی، و نحوهی نگهداری نیز بهشدت در تعیین کارایی نهایی نقش دارند. برای مثال، یک کمپرسور اسکرو با مبرد R134a ممکن است عملکردی متفاوت از همان کمپرسور با مبرد R410A داشته باشد. همچنین استفاده از اینورتر برای کنترل دور، میتواند به طرز چشمگیری مصرف انرژی و استهلاک کمپرسور را کاهش دهد

| نوع کمپرسور | مکانیزم عملکرد | ظرفیت مناسب (تن تبرید) | مزایا | معایب | کاربردهای رایج |

| رفت و برگشتی | پیستونی (Reciprocating) | تا 100 | هزینه پایین، تعمیر آسان | نویز زیاد، راندمان پایینتر | چیلرهای کوچک، پروژههای مسکونی |

| اسکرو | دو روتور مارپیچ | 100–500 | کارکرد بیصدا، راندمان بالا در بار متغیر | هزینه اولیه بالا | ساختمانهای اداری، هتلها، صنایع سبک |

| اسکرال | دو مارپیچ هممرکز | تا 150 | صدای بسیار کم، طراحی فشرده، تعمیرات آسان | مناسب نبودن برای بارهای سنگین | سیستمهای تهویه مطبوع، داکتاسپیلتها |

| سانتریفیوژ | پره شعاعی، نیروی گریز از مرکز | بالای 500 | راندمان بسیار بالا، بدون لرزش، مناسب برای BMS | پیچیدگی بالا، هزینه اولیه زیاد | پروژههای عظیم، بیمارستانها، پتروشیمیها |

انواع چیلر تراکمی بر اساس نوع کندانسور

یکی از عوامل کلیدی در انتخاب چیلر تراکمی مناسب برای پروژههای سرمایشی، نوع کندانسور بهکاررفته در آن است؛ چرا که نحوه دفع حرارت از مبرد، تأثیر مستقیمی بر راندمان، مصرف انرژی، نیازهای نگهداری و شرایط نصب دستگاه دارد. چیلرهای تراکمی از این نظر به دو دسته اصلی هواخنک و آبخنک تقسیم میشوند که هر یک دارای مزایا، محدودیتها و کاربردهای خاص خود هستند. چیلرهای تراکمی بر اساس نحوه دفع حرارت از مبرد، به دو دسته اصلی تقسیم میشوند:

چیلر تراکمی هواخنک

چیلر تراکمی هواخنک (Air-Cooled Chiller)، یکی از رایجترین و پرکاربردترین سیستمهای سرمایش مرکزی در ساختمانها و پروژههای صنعتی و تجاری کوچک تا متوسط است. این چیلر از سیکل تبرید تراکمی برای تولید آب سرد استفاده میکند، اما تفاوت اصلی آن با چیلر آبخنک در نحوهی دفع گرمای کندانسور است: در مدل هواخنک، گرمای مبرد توسط هوا و فنهای کندانسور به محیط بیرون منتقل میشود، بدون نیاز به برج خنککن.

ویژگیها چیلر تراکمی هواخنک

- نصب ساده و سریع

- هزینه اولیه کمتر

- مناسب برای مناطقی با کمبود آب

- مناسب برای ساختمانهای متوسط و کوچک

- حساس به دمای محیط در فصول گرم (راندمان کاهش مییابد)

چیلر تراکمی آبخنک

چیلر تراکمی آبخنک (Water-Cooled Chiller)، یکی از پرکاربردترین انواع سیستمهای سرمایشی مرکزی است که از سیکل تبرید تراکمی برای تولید آب سرد استفاده میکند، اما تفاوت اصلی آن با مدلهای هواخنک در نحوه دفع گرماست: در این نوع چیلر، گرمای مبرد توسط آب در حال گردش در کندانسور جذب شده و سپس این آب گرم شده، برای خنک شدن به برج خنککن (Cooling Tower) فرستاده میشود.

ویژگیها چیلر تراکمی آبخنک

- راندمان بالاتر در شرایط آبوهوایی مختلف

- مناسب برای پروژههای بزرگ، بیمارستانها، مراکز تجاری و صنعتی

- نیاز به تجهیزات جانبی بیشتر (برج خنککن، پمپ، سیستم تصفیه)

- مصرف آب بیشتر و نگهداری پیچیدهتر

جدول مقایسه چیلر تراکمی هواخنک و آبخنک

| ویژگیها | چیلر هواخنک | چیلر آبخنک |

|---|---|---|

| نحوه دفع حرارت | هوا (فن) | آب (برج خنککن) |

| راندمان کلی | کمتر نسبت به آبخنک | بالاتر و پایدارتر |

| هزینه اولیه | پایینتر | بالاتر |

| هزینه نگهداری | پایینتر | بالاتر (به دلیل برج و تجهیزات) |

| نیاز به برج خنککن | ❌ بدون نیاز | ✅ نیاز دارد |

| مناسب برای اقلیم خشک/گرم | بله، اما با افت راندمان | بسیار مناسب |

| مناسب برای پروژههای بزرگ | محدود | بسیار مناسب |

| مصرف آب | ندارد | دارد |

| فضای مورد نیاز نصب | بیشتر (در پشتبام یا فضای باز) | کمتر در موتورخانه داخلی |

نقش و کاربرد چیلر تراکمی در سیستمهای تهویه مطبوع پیشرفته (HVAC)

در طراحی سیستمهای تهویه مطبوع (HVAC)، سه مؤلفه اصلی وجود دارد: تأمین گرما، تأمین سرما، و توزیع هوای تهویهشده. در این ساختار، چیلر تراکمی مسئول تولید آب سرد است که سپس از طریق مبدلهای حرارتی (فنکویل، هواساز یا چیلد بیمها) برای خنکسازی فضاها مورد استفاده قرار میگیرد. آنچه چیلر تراکمی را از دیگر منابع سرمایش متمایز میسازد، کنترل دقیق دما، قابلیت تنظیم ظرفیت، و بازده بالای انرژی است؛ بهویژه در پروژههایی با بار متغیر یا شرایط اقلیمی چالشبرانگیز.

نقش چیلر تراکمی در سرمایش فضاهای حساس و پرتراکم

در ساختمانهای تجاری بزرگ، بیمارستانها، دیتاسنترها، و حتی فرودگاهها، سیستمهای HVAC باید به گونهای طراحی شوند که قابلیت اطمینان بالا، کنترل دقیق رطوبت و دما، و پاسخ سریع به نوسانات بار حرارتی را داشته باشند. چیلر تراکمی در این موارد نقش محوری ایفا میکند. بهطور مثال، در یک بیمارستان، دمای اتاقهای جراحی باید با دقت بالا تنظیم شود، و رطوبت نسبی در محدودهی خاصی نگهداشته شود. در چنین شرایطی، تنها سیستمی که میتواند این سطح از کنترل را با پایداری بالا ارائه دهد، چیلر تراکمی با سیستم کنترل هوشمند است.

چیلر تراکمی در معماری پایدار و ساختمانهای هوشمند

در حوزه معماری پایدار، چیلرهای تراکمی نقش بسیار مهمتری ایفا میکنند. استانداردهایی مانند ASHRAE 90.1 و گواهینامههای محیطزیستی نظیر LEED، تأکید زیادی بر بهرهوری انرژی و کاهش گازهای گلخانهای دارند. با استفاده از چیلرهایی با کمپرسورهای اینورتر، مبردهای نسل چهارم (مانند R1234ze یا R32)، و کنترلهای پیشرفته مبتنی بر هوش مصنوعی، میتوان مصرف انرژی سالانه را تا ۳۰ درصد کاهش داد. چنین سیستمهایی نهتنها پاسخگوی نیازهای امروز هستند، بلکه در مسیر حرکت به سوی شهرهای هوشمند و ساختمانهای خودتنظیم نقش کلیدی دارند.

چیلر تراکمی، ستون فقرات سرمایش در صنایع حساس

از سوی دیگر، چیلر تراکمی در صنعت نیز جایگاهی استراتژیک دارد. در صنایع داروسازی، دمای فرآیند باید با تلورانس بسیار محدود کنترل شود تا خواص فیزیکی و شیمیایی محصولات حفظ شود. در صنایع غذایی، سرعت خنکسازی و پایداری دما مستقیماً با ایمنی و کیفیت محصول مرتبط است. در صنایع پتروشیمی، خنکسازی مایعات فرآیندی که در دماهای بالا عمل میکنند، نیازمند چیلرهایی با طراحی خاص و مبردهای مقاوم است. در همهی این موارد، عملکرد پایدار، نگهداری آسان و انعطاف در طراحی سیکل تبرید، ویژگیهایی هستند که چیلر تراکمی را تبدیل به انتخاب اول کردهاند.

ابعاد مهندسی طراحی چیلر: فراتر از ظرفیت و کمپرسور

نکته قابل توجه آن است که طراحی سیستمهای HVAC با چیلر تراکمی، دیگر تنها به انتخاب ظرفیت و نوع کمپرسور ختم نمیشود. مهندس طراح باید در کنار مسائل حرارتی، به پارامترهایی مانند بازگشت سرمایه (ROI)، هزینههای عملیاتی سالانه، ضریب عملکرد فصلی (SEER یا IPLV)، و قابلیت اتصال به سیستمهای مدیریت هوشمند ساختمان (BMS) نیز توجه داشته باشد. تحلیل همزمان این فاکتورها، به یک انتخاب علمی و مهندسی منجر میشود، نه صرفاً اقتصادی

بهرهوری انرژی در چیلرهای تراکمی

بهرهوری انرژی در چیلر تراکمی، فقط به معنای کاهش مصرف برق نیست، بلکه مفهومی چندبُعدی است که شامل کاهش تلفات انرژی در تمام مراحل سیکل تبرید، استفادهی هوشمند از انرژی حرارتی محیط، و بهینهسازی کنترل بر مبنای دادههای زنده و شرایط متغیر است. در سادهترین بیان، شاخصهای کلیدی اندازهگیری عملکرد انرژی در چیلرها عبارتاند از COP (ضریب عملکرد)، IPLV (ضریب عملکرد در بار جزئی)، و kW/ton (توان مصرفی بر تن تبرید). اما آنچه اهمیت دارد، نحوهی دستیابی به این اعداد در شرایط عملیاتی واقعی است.

همیت IPLV و کنترل بار جزئی در عملکرد واقعی چیلرها

در گذشته، تمرکز طراحیها بیشتر بر COP اسمی در شرایط آزمایشگاهی بود. اما امروزه، شاخص IPLV یا Integrated Part Load Value اهمیت بسیار بیشتری پیدا کرده است. این شاخص، عملکرد چیلر در شرایط بار جزئی را نشان میدهد، جایی که اکثر چیلرها بیش از ۷۰ درصد عمر خود را در آن صرف میکنند. طراحی کمپرسورها با توانایی کنترل پیوسته ظرفیت (مانند کمپرسورهای با اینورتر یا چندمرحلهای)، یکی از مهمترین راهکارها برای بهبود IPLV است.

تکنولوژی نوین در افزایش عملکرد چیلر تراکمی

- کنترلگرهای تطبیقی (Adaptive Controllers): این واحدهای هوشمند با آنالیز مداوم دادههای محیطی، فشار مبرد، بار حرارتی، و حتی مصرف برق در لحظه، بهطور خودکار نقطه عملکرد بهینه را تنظیم میکنند. در بسیاری از پروژهها، نصب یک کنترلر هوشمند میتواند بدون تغییر در سختافزار، مصرف برق را تا ۱۵ درصد کاهش دهد.

- استفاده از مبردهای نسل چهارم: مبردهایی مانند R1234ze، R32 و R513A علاوه بر ضریب انتقال حرارت بهتر، فشار عملیاتی بهینهتری دارند و نسبت به مبردهای سنتی مانند R22 یا R134a، مصرف انرژی کمتری ایجاد میکنند. مهمتر از همه، پتانسیل گرمایش جهانی (GWP) آنها بسیار پایینتر است.

- مبدلهای حرارتی میکروچنل و صفحهای: استفاده از مبدلهایی با راندمان بالا، مانند کندانسورهای میکروچنل یا اواپراتورهای صفحهای لحیمشده، موجب افزایش نرخ انتقال حرارت و کاهش افت فشار میشود که مستقیماً بر بهرهوری نهایی سیستم تأثیر میگذارد.

- تکنولوژی چگالش متغیر (Variable Condensing Temperature): با بهرهگیری از کندانسورهای با سرعت فن متغیر یا آب خنک در کنار کنترلهای تطبیقی، دمای چگالش با شرایط محیط هماهنگ میشود. این تکنولوژی میتواند تا ۲۰ درصد صرفهجویی فصلی ایجاد کند.

- بهینهسازی طراحی سیکل بر مبنای دادههای شبیهسازی: امروزه با استفاده از نرمافزارهایی مانند EnergyPlus یا TRNSYS، میتوان رفتار دینامیکی چیلر را در سناریوهای مختلف محیطی، اقلیمی و بار مصرف تحلیل کرد و بر اساس آن، انتخاب نوع کمپرسور، سطح زیر سردسازی، و ظرفیت کندانسور را بهینهسازی نمود.

بهرهوری پایدار چیلر تراکمی

اما تمام این تکنولوژیها، در صورت اجرای ناقص یا نگهداری غیراصولی، نهتنها اثربخش نخواهند بود بلکه ممکن است منجر به افزایش مصرف نیز شوند. برای مثال، یک کمپرسور اینورتر اگر بهدرستی کالیبره نشود یا در معرض نویز الکترومغناطیسی باشد، ممکن است بازدهی به مراتب پایینتری از یک کمپرسور ثابت داشته باشد. در نتیجه، بهرهوری انرژی یک چیلر تراکمی ترکیبی از طراحی دقیق، اجرای مهندسیشده، و پایش مستمر عملکرد است. تنها با داشتن یک نگاه سیستماتیک و چندلایه میتوان اطمینان داشت که چیلر انتخابشده، نهتنها در شرایط ایدهآل، بلکه در روزمرهترین شرایط بهرهبرداری نیز بهینه عمل خواهد کرد.

تفاوت چیلر تراکمی و جذبی

اگرچه هر دو سیستم – تراکمی و جذبی – با هدف تأمین سرمایش طراحی شدهاند، اما فلسفهی عملکرد آنها کاملاً متفاوت است. چیلر تراکمی از انرژی الکتریکی برای فشردهسازی مبرد استفاده میکند، در حالی که چیلر جذبی از انرژی حرارتی (بخار، آب داغ یا شعله مستقیم) برای ایجاد سرمایش بهره میبرد. این تفاوت در منبع انرژی، نقطهی آغاز تفاوتهای عملکردی و ساختاری میان آنهاست.

سیکل ترمودینامیکی

از نظر ترمودینامیکی، چیلرهای تراکمی از سیکل تبرید بخار (Vapor Compression Cycle) استفاده میکنند که بر پایهی تغییر فاز مبرد از مایع به بخار و بالعکس بنا شده است. اما چیلرهای جذبی از سیکل تبرید جذبی (Absorption Cycle) بهره میبرند که در آن، فرآیند جذب (Absorption) و دفع (Desorption) بین جاذب (معمولاً لیتیم بروماید) و مبرد (معمولاً آب یا آمونیاک) نقش کلیدی دارد.

مزایای چیلر جذبی در صنایع دارای انرژی بازیافتی

یکی از مزیتهای کلیدی چیلر جذبی، امکان استفاده از گرمای تلفشده یا منابع انرژی بازیافتی است؛ بهویژه در پالایشگاهها، نیروگاهها و صنایع سنگین که بخار کمفشار یا آب داغ در مقیاس بالا موجود است. از سوی دیگر، چیلر تراکمی، با تکیه بر نیروی الکتریکی و کمپرسورهای مکانیکی، راندمان بالاتر و پاسخدهی سریعتر به نوسانات بار حرارتی دارد.

مقایسه بهرهوری انرژی

از منظر بهرهوری انرژی، باید دقت داشت که چیلر جذبی دارای ضریب عملکرد پایینتر (COP بین 0.6 تا 1.2 در بهترین حالت) است، در حالی که چیلر تراکمی معمولاً COP بین 3 تا 7 دارد. این تفاوت چشمگیر، چیلرهای تراکمی را برای ساختمانهایی با تعرفه برق مناسب، منبع پایدار انرژی، و فضای فیزیکی محدود، به گزینهای بهمراتب بهتر تبدیل میکند.

نگهداری و عیبیابی

در بُعد نگهداری، چیلرهای تراکمی نیاز به رسیدگی منظم به کمپرسورها، کنترلرها و سیستمهای الکتریکی دارند، اما به دلیل پیچیدگی پایینتر در بخش تبرید، عیبیابی آنها سادهتر است. چیلرهای جذبی، بهخصوص مدلهای با لیتیم بروماید، به نگهداری دقیقتری نیاز دارند؛ زیرا این ترکیب تمایل زیادی به کریستالیزه شدن دارد و نسبت به شرایط خلا بسیار حساس است.

اثرات زیستمحیطی

از لحاظ اثرات زیستمحیطی، چیلرهای جذبی به دلیل استفاده از آب به عنوان مبرد، فاقد پتانسیل تخریب لایه اوزون یا گرمایش جهانی هستند. اما چیلرهای تراکمی، بسته به نوع مبرد، ممکن است دارای GWP بالا باشند، هرچند امروزه با استفاده از مبردهای نسل چهارم، این نگرانی تا حد زیادی کاهش یافته است.

انتخاب اقتصادی

در تحلیل اقتصادی، انتخاب میان این دو سیستم کاملاً وابسته به بستر پروژه، تعرفه انرژی، فضای فیزیکی، هزینه اولیه، و اهداف زیستمحیطی است. چیلر جذبی ممکن است هزینه اولیه بالاتری داشته باشد اما در مکانهایی با انرژی گرمایی ارزان یا رایگان، بازگشت سرمایه سریعتری دارد. چیلر تراکمی نیز در فضاهایی با تقاضای دینامیک، و نیاز به دقت بالا در کنترل دما، انتخاب بهتری است.

| ویژگی | چیلر تراکمی | چیلر جذبی |

| منبع انرژی | برق (الکتریکی) | گرما (بخار، شعله مستقیم، آب داغ) |

| مبرد | گازهای مصنوعی (R410A، R134a و…) | آب یا آمونیاک |

| COP (راندمان) | بالا (بین 3 تا 7) | پایین (بین 0.6 تا 1.2) |

| نیاز به نگهداری مداوم | متوسط | بالا (حساس به خلا، رسوب و کریستالیزه شدن) |

| مناسب برای | بار متغیر، دقت بالا | پروژههای صنعتی با گرمای تلفشده |

| هزینه نصب اولیه | معمولاً کمتر | معمولاً بیشتر |

| حساسیت به دمای محیط | زیاد (به ویژه در هواخنکها) | کمتر |

| اثرات زیستمحیطی | وابسته به نوع مبرد | پایین، مبرد طبیعی |

در نهایت، انتخاب بین چیلر تراکمی و جذبی نباید بر اساس کلیشههای رایج یا توصیههای عمومی باشد، بلکه باید بر پایهی تحلیل عمیق دادههای اقلیمی، انرژی، عملکردی و مالی صورت گیرد. در بسیاری از پروژههای مدرن، ترکیب این دو سیستم (هیبریدی) برای دستیابی به بهینهترین پاسخ در برابر نیاز متغیر، راهکار ترجیحی محسوب میشود

خطاها، چالشها و نقاط بحرانی در عملکرد چیلرهای تراکمی

عملکرد چیلر تراکمی، هرچند در ظاهر یک سیکل بستهی تکرارشونده است، اما بهدلیل درگیر بودن چندین پارامتر متغیر – از جمله دمای محیط، فشار مبرد، دبی آب، وضعیت الکتریکی، و کیفیت اجزای مکانیکی – بسیار مستعد بروز اختلالات متنوع است. شناخت دقیق این نقاط بحرانی، اساس طراحی یک سیستم پایدار و مطمئن است.

نوسانات فشار در قسمت مکش و دهش کمپرسور

یکی از رایجترین اشکالات، ناپایداری فشار مبرد در سمت ورودی یا خروجی کمپرسور است. این نوسانات میتوانند ناشی از انسداد در خط مایع، عدم تطابق ظرفیت شیر انبساط، یا نقص در عملکرد اواپراتور باشند. پیامد این وضعیت، افزایش توان مصرفی کمپرسور، کاهش عمر مفید آن، و حتی توقف کامل سیکل تبرید است. برای رفع این مشکل، باید دقت شود کنترلرهای فشار بهدرستی کالیبره شوند، مسیر عبور مبرد فاقد هوا یا رطوبت باشد، و شیر انبساط با توان کنترل بار دینامیک سیستم هماهنگ باشد.

تشکیل یخ در اواپراتور

اگر دمای سطح اواپراتور بیش از حد پایین آید و جریان آب نیز کند یا متوقف شود، بهراحتی لایههای یخ بر روی کویلها تشکیل شده و تبادل حرارتی را مختل میکنند. این پدیده که بهنام «Freezing» شناخته میشود، ممکن است منجر به ترکیدن کویلها یا آسیب جدی به سیستم شود. راهکار عملی، نصب سنسورهای دمایی با آستانه هشدار دقیق، و کنترل زمان توقف و شروع پمپ گردش آب در هماهنگی با سیکل مبرد است.

آلودگی و کاهش کیفیت مبرد

وجود رطوبت یا هوا در مدار مبرد، یکی از علل اصلی خوردگی داخلی، کاهش ظرفیت تبرید، و تشکیل اسید در کمپرسور است. این وضعیت میتواند عملکرد روغنکاری را نیز مختل کرده و باعث گیرپاژ شود. استفاده از درایرهای مناسب، وکیوم دقیق پیش از شارژ مبرد، و تحلیل دورهای کیفیت مبرد از طریق تستهای آزمایشگاهی، اقدامات حیاتی برای کنترل این خطر هستند.

کاهش ظرفیت سرمایشی در بارهای متغیر

در برخی سیستمها که با بار غیرثابت مواجه هستند، در صورت عدم استفاده از تکنولوژیهای کنترل ظرفیت متغیر (مانند اینورتر یا کمپرسورهای چند مرحلهای)، چیلر نمیتواند بهدرستی پاسخگو باشد. این منجر به پدیدهی Cycling میشود، یعنی خاموش و روشن شدن مکرر کمپرسور، که هم راندمان را کاهش میدهد و هم استهلاک را بالا میبرد. طراحی دقیق سیستم با در نظر گرفتن منحنی بار سالانه، و استفاده از کنترلرهایی با قابلیت تطبیق پیشبینانه، کلید حل این مشکل است.

افت راندمان کندانسور در دماهای محیطی بالا

در مناطق گرمسیر یا در روزهای اوج تابستان، ممکن است دمای چگالش در کندانسورهای هواخنک به سطحی برسد که راندمان تبادل حرارت بهشدت افت کند. در این شرایط، کمپرسور تحت فشار بیشتری کار میکند و احتمال اورلود افزایش مییابد. استفاده از کندانسورهای Oversized، طراحی سیستم کنترل دور فن بر اساس دمای محیط، و در برخی موارد بهرهگیری از پیشخنککن تبخیری، میتواند اثر چشمگیری بر عملکرد در این شرایط داشته باشد.

خطاهای کنترلی و پارامترهای اشتباه در PLC یا HMI

در بسیاری از پروژهها، با وجود تجهیزات مکانیکی پیشرفته، ضعف در منطق برنامهنویسی کنترلر باعث رفتارهای غیرمنتظره در سیستم میشود. برای مثال، تنظیم اشتباه آستانه فشار بالا باعث توقف بیمورد چیلر در دمای نسبتاً نرمال میشود. یا تأخیر بیش از حد در فعالسازی شیر انبساط، موجب ورود مایع به کمپرسور خواهد شد. بنابراین، صحهگذاری سیستم کنترل با تستهای سناریو محور، جزئی حیاتی از راهاندازی سیستم است. شناخت این چالشها و اجرای راهکارهای گفتهشده، نهتنها از بروز خسارتهای بزرگ جلوگیری میکند، بلکه سبب افزایش عمر مفید چیلر، حفظ راندمان در طول زمان، و اطمینان از سرمایش پایدار و اقتصادی خواهد شد.

چیلر تراکمی فراتر از یک دستگاه سرمایشی

چیلر تراکمی، تنها یک دستگاه سرمایشی نیست؛ بلکه نماد تلفیق هوشمندانهی علم، صنعت و نیازهای زیستی انسان مدرن است. در دل این سیستم، قوانین بنیادین فیزیک، خلاقیت در طراحی مکانیکی، الگوریتمهای پیشرفته کنترل، و رویکردی جامع به انرژی، همه با هم تلاقی دارند. در نتیجه، آنچه حاصل میشود، دستگاهیست که با دقتی میلیمتری دما را کنترل میکند، با بازدهی بالا انرژی را مدیریت مینماید، و در عین حال، پاسخگوی پیچیدهترین نیازهای صنایع حساس، زیرساختهای شهری و ساختمانهای هوشمند است.

نقش چیلر تراکمی در فرآیند طراحی مهندسی

برای مهندس طراح، چیلر تراکمی بستری برای تصمیمسازی است: از انتخاب مبرد تا تعیین استراتژی کنترل بار؛ از تحلیل اقتصادی تا ارزیابی محیطزیستی. این دستگاه در پروژههایی موفق خواهد بود که با نگاه سیستمی طراحی شده، بر پایهی دادههای واقعی انتخاب شده، و با دقت علمی نصب و بهرهبرداری شده باشد. در آیندهی نهچندان دور، با گسترش شهرهای هوشمند، اینترنت اشیا (IoT)، و ضرورت کاهش ردپای کربن، نقش چیلرهای تراکمی نهتنها کاهش نخواهد یافت، بلکه پیچیدهتر و حیاتیتر خواهد شد. نسلهای آیندهی این دستگاهها، بیشتر از همیشه مبتنی بر هوش مصنوعی، خودتنظیمی، و یکپارچگی با شبکههای انرژی خواهند بود.

بهرهوری واقعی، حاصل نگاه سیستماتیک و تعهد مهندسی

اما موفقیت در این مسیر، منوط به داشتن بینشی مهندسی، رویکردی علمی، و تعهدی بلندمدت به بهرهوری و پایداری است. چیلر تراکمی، فرصتی برای پیادهسازی این رویکرد در عمل است؛ نقطهای که علم مهندسی، با واقعیت زندگی امروز، همسو میشود.

اهمیت کیفیت قطعات چیلر تراکمی در عملکرد

استفاده از قطعات باکیفیت و استاندارد، نهتنها موجب افزایش راندمان انرژی (COP) و کاهش مصرف برق میشود، بلکه احتمال خرابیهای ناگهانی را بهشدت کاهش داده و هزینههای تعمیر و نگهداری را در بلندمدت به حداقل میرساند. در مقابل، استفاده از قطعات غیراصل یا بیکیفیت میتواند موجب نشت مبرد، افت عملکرد، استهلاک سریعتر قطعات حیاتی و در نهایت از کار افتادن کامل سیستم شود. در چیلرهای صنعتی و تجاری که معمولاً بهصورت ۲۴ ساعته در حال کار هستند، انتخاب قطعات مرغوب و با ضمانت معتبر، نوعی سرمایهگذاری بر بهرهوری و پایداری سیستم محسوب میشود. این موضوع بهویژه در پروژههایی مانند بیمارستانها، دیتاسنترها، مجتمعهای اداری و خطوط تولید، اهمیت دوچندان پیدا میکند، چراکه هرگونه توقف در عملکرد، میتواند خسارات سنگینی در پی داشته باشد.

خرید قطعات و تجهیزات چیلر تراکمی

عملکرد دقیق، پایدار و بلندمدت چیلر تراکمی، مستقیماً وابسته به کیفیت قطعات و تجهیزات بهکار رفته در آن است. از کمپرسور بهعنوان قلب تپنده دستگاه گرفته تا قطعاتی مانند شیر انبساط، کنترلر، کندانسور، اواپراتور، فیلتر درایر، و حتی اتصالات و روغن، همگی نقش کلیدی در کارکرد بهینه سیستم دارند. چیلرهای تراکمی برای عملکرد صحیح و بهینه، نیازمند استفاده از قطعاتی دقیق، باکیفیت و منطبق بر استانداردهای صنعتی هستند. در فروشگاه وحید سرما، مجموعهای کامل از قطعات و تجهیزات چیلر تراکمی از برندهای معتبر جهانی فراهم شده تا خیال شما از بابت کیفیت، اصلبودن و خدمات پس از فروش راحت باشد.

سؤالات متداول درباره چیلر تراکمی

بله، چیلرهای تراکمی بهویژه مدلهای هواخنک برای نصب در فضای باز طراحی شدهاند و در برابر شرایط جوی مقاوم هستند. با این حال، باید به تأمین جریان هوای مناسب، جلوگیری از تجمع برگ یا گرد و غبار در کندانسور، و محافظت در برابر تابش مستقیم آفتاب توجه ویژهای شود. همچنین برای مدلهای آبخنک، الزاماتی برای حفاظت از اتصالات آبی و برج خنککننده نیز وجود دارد.

کنترل دقیق دمای خروجی آب، استفاده از سنسورهای دمایی نصبشده بر روی کویل، و حفظ جریان پایدار آب (از طریق پمپهای بایپس یا اینورتر) از جمله راهکارهای پیشگیرانه هستند. در برخی سیستمها، از محلولهای ضدیخ (مانند گلایکول) نیز برای کاهش ریسک یخزدگی استفاده میشود.

با افزایش دمای محیط، دمای چگالش نیز بالا میرود که این موضوع باعث افزایش فشار کاری کمپرسور، کاهش راندمان سیکل و احتمال اورلود شدن سیستم میشود. در این شرایط، سیستم باید با کندانسورهای Oversized یا کنترل تطبیقی دور فن جبرانسازی شود. در موارد بحرانی، امکان افت ظرفیت تا ۳۰٪ وجود دارد.

COP یا ضریب عملکرد، نشاندهنده نسبت سرمایش تولیدشده به توان مصرفی در شرایط استاندارد است. در حالیکه IPLV، عملکرد چیلر را در بارهای جزئی و شرایط دینامیک سالیانه بیان میکند. برای پروژههایی با بار متغیر، IPLV معیار مهمتری است و نشاندهندهی کارایی واقعی چیلر در طول سال است.

در سیستمهای متوسط تا بزرگ، استفاده از نرمافزارهای مانیتورینگ برای مشاهدهی پارامترهای فشار، دما، مصرف انرژی، و هشدارهای احتمالی ضروری است. این نرمافزارها (چه محلی و چه ابری) امکان نگهداری پیشگویانه، تحلیل مصرف انرژی، و تشخیص سریع خطاها را فراهم میکنند. همچنین، امکان اتصال به BMS از طریق پروتکلهایی نظیر BACnet یا Modbus نیز فراهم است.

بازرسی ماهیانه برای نشتی مبرد، بررسی صدای غیرعادی کمپرسور، تمیز کردن کویلها، کالیبراسیون سنسورها، و تحلیل روغن و مبرد بهصورت دورهای (سهماهه یا ششماهه) توصیه میشود. بهترین زمان برای انجام سرویسهای اساسی، پایان فصل سرمایش یا پیش از شروع پیک بار سالیانه است