شستشوی لوله مسی بدون آسیب

شستشوی لوله مسی یک فرایند حیاتی برای حفظ کارایی و طول عمر این لولهها میباشد. لولههای مسی در صنایع مختلفی از جمله تأسیسات سرمایشی و گرمایشی، سیستمهای تهویه مطبوع، انتقال گازها و صنایع شیمیایی کاربرد گستردهای دارند. با گذشت زمان، این لولهها به دلیل تجمع رسوبات، اکسیداسیون، خوردگی و آلودگیهای محیطی دچار کاهش راندمان و انسداد میشوند. در این مقاله، روشهای اصولی شست و شو، مواد شیمیایی مناسب، مزایا و چالشهای این فرایند بررسی خواهد شد

اهمیت شستشوی لوله مسی

لولههای مسی به دلیل رسانایی حرارتی بالا و مقاومت در برابر خوردگی، در بسیاری از سیستمهای صنعتی و خانگی استفاده میشوند. با این حال، عوامل مختلفی مانند تجمع املاح معدنی، چربی، زنگ مس (Verdigris) و آلایندههای دیگر میتوانند باعث افت عملکرد این لولهها شوند.

دلایل نیاز به شستشوی لوله مسی

- افزایش راندمان انتقال حرارت: وجود رسوبات در دیواره داخلی لوله، انتقال حرارت را کاهش داده و عملکرد کلی سیستم را مختل میکند.

- جلوگیری از انسداد و کاهش جریان: رسوبات و ذرات معلق میتوانند باعث گرفتگی تدریجی لوله شوند.

- کاهش خطر خوردگی: برخی از آلودگیها میتوانند باعث تسریع خوردگی و کاهش عمر مفید لوله شوند.

- افزایش کارایی تجهیزات متصل به لوله: در سیستمهای تبرید و تهویه مطبوع، شست و شو باعث بهبود عملکرد کمپرسورها و مبدلهای حرارتی خواهد شد.

- کاهش هزینههای نگهداری و تعمیرات: جلوگیری از انسداد و خوردگی میتواند هزینههای تعمیر و تعویض قطعات را بهطور قابل توجهی کاهش دهد.

روشهای شستشوی لوله مسی

برای شستشوی لوله مسی، از روشهای مختلفی استفاده میشود که بسته به نوع آلودگی، شرایط سیستم و میزان حساسیت لولهها، انتخاب میشوند. این روشها را میتوان به دو دسته کلی تقسیم کرد: روشهای مکانیکی و روشهای شیمیایی.

شستشوی مکانیکی لوله مسی

در روشهای مکانیکی، از ابزار فیزیکی برای حذف رسوبات و آلودگیها از داخل لوله استفاده میشود. این روش معمولاً برای لولههایی که دارای انسدادهای سخت و ضخیم هستند مناسب است.

- استفاده از برسهای انعطافپذیر: برسهای مخصوصی که دارای الیاف فلزی یا نایلونی هستند، داخل لوله قرار داده میشوند و با حرکت رفت و برگشتی، رسوبات را جدا میکنند.

- استفاده از ساچمههای ضربهای (Pigging): در برخی از موارد، ساچمههای لاستیکی یا فلزی داخل لوله هدایت شده و با عبور از مسیر، رسوبات را میزدایند.

- استفاده از فشار هوا یا بخار: با استفاده از هوای فشرده یا بخار با فشار بالا، میتوان ذرات معلق و رسوبات سست شده را از داخل لوله خارج کرد.

شستشوی شیمیایی لوله مسی

در روشهای شیمیایی، از مواد شوینده و محلولهای اسیدی یا قلیایی برای حل کردن و حذف رسوبات استفاده میشود. این روش معمولاً برای لولههایی که دارای آلودگیهای نرم یا چربی هستند، مناسب است.

- استفاده از اسیدهای ضعیف: اسیدهایی مانند اسید فسفریک (H₃PO₄) یا اسید سیتریک برای حل کردن زنگ مس و رسوبات آهکی به کار میروند.

- محلولهای قلیایی: ترکیباتی مانند سود سوزآور (NaOH) میتوانند چربی و مواد آلی را تجزیه کرده و از بین ببرند.

- محلولهای اختصاصی برای لولههای تبریدی: برخی از سیستمهای تبریدی نیاز به محلولهای ویژهای دارند که بدون آسیب به لوله، رسوبات و روغنهای قدیمی را حل کنند.

- استفاده از محلولهای خنثیکننده: پس از انجام شست و شو، معمولاً یک مرحله شستشوی نهایی با محلولهای خنثیکننده انجام میشود تا باقیمانده اسید یا قلیا از لوله خارج گردد و از خوردگی جلوگیری شود.

مواد شیمیایی مورد استفاده در شستشوی لوله مسی

انتخاب ماده شیمیایی مناسب برای شستشوی لولههای مسی به نوع آلودگی، حساسیت سیستم و شرایط بهرهبرداری بستگی دارد. برخی از رایجترین مواد مورد استفاده شامل اسیدها، قلیاها و ترکیبات بازدارنده خوردگی هستند که در ادامه بررسی میشوند.

اسیدهای مورد استفاده در شستشوی لوله مسی

اسیدها معمولاً برای حل کردن رسوبات معدنی، زنگ مس و اکسیدها استفاده میشوند. اما باید دقت شود که انتخاب نادرست اسید یا استفاده بیش از حد آن، میتواند منجر به خوردگی جدی لوله شود.

- اسید سیتریک (C₆H₈O₇): یکی از بهترین گزینهها برای شستشوی لوله مسی است، زیرا بهصورت ملایم عمل کرده و خوردگی شدیدی ایجاد نمیکند.

- اسید فسفریک (H₃PO₄): برای حذف رسوبات آهکی و زنگ مس کاربرد دارد و معمولاً در سیستمهای تبریدی استفاده میشود.

- اسید هیدروکلریک (HCl): به دلیل خاصیت خورنده بالا، کمتر برای شستشوی لوله مسی توصیه میشود، اما در شرایطی که رسوبات بسیار سخت باشند، با غلظتهای کنترلشده قابل استفاده است.

- اسید سولفامیک (H₃NSO₃): یک جایگزین مناسب برای اسید هیدروکلریک است که قدرت تمیزکنندگی بالایی دارد اما نسبت به HCl کمتر خورنده است.

ترکیبات قلیایی برای حذف چربی و آلودگیهای آلی

برای حذف روغنها، گریسها و آلودگیهای آلی از لولههای مسی، از مواد قلیایی استفاده میشود.

- هیدروکسید سدیم (NaOH – سود سوزآور): یک ترکیب قلیایی قوی است که چربی و آلودگیهای آلی را بهسرعت حل میکند.

- کربنات سدیم (Na₂CO₃): یک ماده قلیایی ملایمتر که در بسیاری از محلولهای شست و شو برای از بین بردن روغنها استفاده میشود.

بازدارندههای خوردگی

در برخی از محلولهای شست و شو، از بازدارندههای خوردگی (Corrosion Inhibitors) استفاده میشود تا از آسیب به لولههای مسی جلوگیری کنند. این ترکیبات یک لایه محافظ روی سطح فلز ایجاد میکنند و واکنشهای شیمیایی مضر را کاهش میدهند.

- تیوره (Thiourea): یکی از معروفترین بازدارندههای خوردگی برای مس و آلیاژهای آن است.

- بنزوتریازول (BTA): یک ترکیب آلی که لایهای محافظ روی سطح مس تشکیل داده و از اکسیداسیون آن جلوگیری میکند.

محلولهای ترکیبی و تجاری

امروزه بسیاری از شرکتهای صنعتی، محلولهای مخصوص شستشوی لوله مسی را تولید کردهاند که ترکیبی از اسیدهای ضعیف، مواد قلیایی و بازدارندههای خوردگی را در خود دارند. این محلولها برای استفاده ایمنتر طراحی شدهاند و در بسیاری از صنایع کاربرد دارند

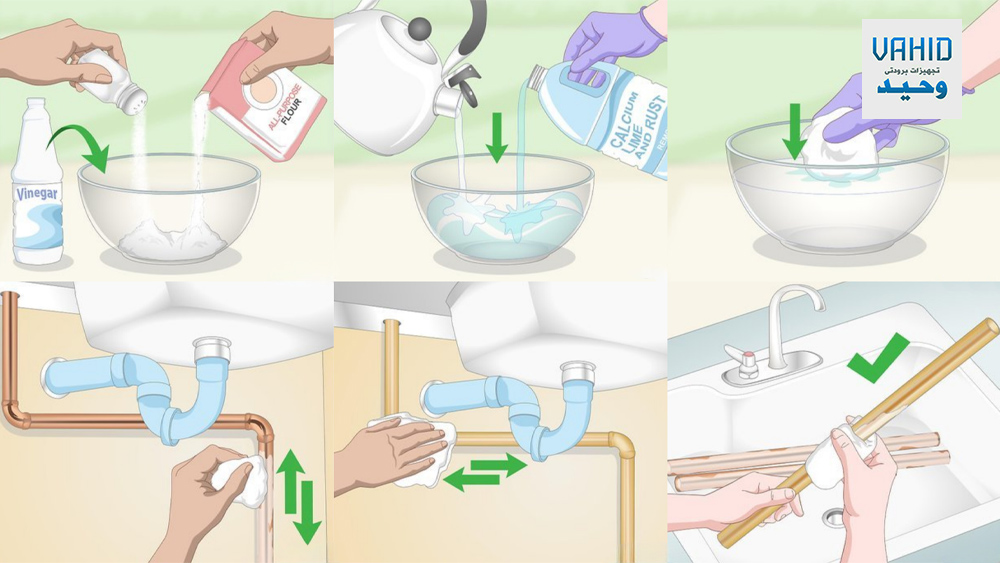

مراحل انجام شستشوی لوله مسی

فرایند شستشوی لولههای مسی باید بهصورت اصولی و با رعایت نکات ایمنی انجام شود تا از آسیب به لولهها و سیستم جلوگیری گردد. این مراحل شامل آمادهسازی، انتخاب روش مناسب، اجرای شست و شو و بررسی نهایی است.

آمادهسازی اولیه شستشو

قبل از انجام شست و شو، برخی اقدامات اولیه باید انجام شوند تا فرایند بهدرستی پیش برود:

- قطع جریان سیال: اگر لوله در یک سیستم عملیاتی نصب شده است، ابتدا باید جریان سیال داخل آن متوقف شود.

- بررسی نوع آلودگی: برای انتخاب روش مناسب شست و شو، باید مشخص شود که لوله دارای چه نوع رسوبات و آلودگیهایی است (مثلاً رسوبات معدنی، روغنی یا زنگ مس).

- انتخاب ماده شیمیایی یا ابزار مکانیکی مناسب: بسته به نوع آلودگی، باید از محلولهای اسیدی، قلیایی یا روشهای مکانیکی استفاده شود.

- استفاده از تجهیزات ایمنی: استفاده از دستکش مقاوم در برابر مواد شیمیایی، عینک ایمنی و تهویه مناسب در محیط کار ضروری است.

اجرای فرایند شست و شو

پس از آمادهسازی، عملیات شست و شو بر اساس یکی از روشهای زیر انجام میشود:

- شستشوی مکانیکی: اگر آلودگی سخت و فیزیکی باشد، از برسهای مخصوص یا ساچمههای ضربهای برای پاکسازی استفاده میشود.

- شستشوی با محلول اسیدی یا قلیایی: محلول موردنظر به داخل لوله تزریق میشود.

- بسته به نوع محلول، این فرایند ممکن است بین ۱۵ دقیقه تا چند ساعت طول بکشد.

- در این مدت، گاهی محلول به گردش درمیآید تا تأثیر آن افزایش یابد.

- دوره خنثیسازی: پس از اتمام شست و شو، برای جلوگیری از خوردگی، باید لولهها با محلول خنثیکننده شسته شوند. مثلاً اگر از اسید استفاده شده، یک محلول قلیایی ضعیف مانند محلول کربنات سدیم برای خنثیسازی به کار میرود.

شستشوی نهایی و خشکسازی

- شست و شو با آب مقطر: پس از خنثیسازی، برای حذف باقیمانده مواد شیمیایی، لولهها با آب مقطر شسته میشوند.

- خشکسازی با هوای فشرده: برای جلوگیری از زنگزدگی و اکسیداسیون، داخل لولهها با هوای فشرده خشک میشود.

بررسی نهایی و اطمینان از کیفیت شست و شو

- بازرسی بصری: بررسی دیواره داخلی لوله برای اطمینان از حذف تمامی آلودگیها.

- تست جریان: عبور یک سیال آزمایشی (مانند هوا یا آب) برای اطمینان از عدم انسداد لوله.

- استفاده از تست شیمیایی: در برخی موارد، نمونهگیری از خروجی لوله برای بررسی میزان باقیمانده مواد شیمیایی انجام میشود.

چالشها و مشکلات در شستشوی لوله مسی

با وجود اینکه شست و شوی لوله مسی یک فرایند ضروری برای حفظ عملکرد و افزایش عمر سیستمها است، اما این فرایند چالشهایی نیز به همراه دارد که در صورت نادیده گرفتن آنها، میتواند باعث آسیبهای جدی به لولهها و تجهیزات متصل به آنها شود. در ادامه مهمترین مشکلاتی که ممکن است در طول شست و شو رخ دهند بررسی میشود.

خوردگی و آسیب به ساختار لوله

یکی از بزرگترین مشکلات در شستشوی لوله مسی، خوردگی ناشی از استفاده نادرست از مواد شیمیایی است. این مشکل میتواند به دلایل زیر رخ دهد:

- استفاده از اسیدهای قوی بدون کنترل غلظت مناسب.

- عدم خنثیسازی صحیح پس از شست و شو.

- باقیماندن رطوبت یا مواد خورنده در داخل لوله پس از عملیات.

راهحل: استفاده از محلولهای بازدارنده خوردگی و انجام یک مرحله خنثیسازی با محلول مناسب پس از شست و شو.

باقیماندن مواد شیمیایی در لولهها

گاهی پس از انجام شست و شو، مقداری از مواد شیمیایی بهصورت باقیمانده در داخل لولهها باقی میماند که میتواند عملکرد سیستم را مختل کند یا باعث واکنشهای ناخواسته شود.

راهحل: استفاده از آب مقطر و جریان هوای فشرده برای شستشوی نهایی و خشکسازی کامل لوله.

گرفتگی ناشی از لخته شدن رسوبات

در برخی موارد، شستشوی شیمیایی باعث لخته شدن و تجمع رسوبات در بخشهایی از لوله میشود که میتواند منجر به انسداد کامل مسیر جریان گردد.

راهحل: استفاده از محلولهای مناسب برای حل کردن رسوبات و در صورت نیاز، ترکیب شستشوی شیمیایی با روشهای مکانیکی مانند استفاده از فشار هوا یا برسهای مخصوص.

نشتی در محل اتصالات لولهها

در سیستمهایی که لولههای مسی با جوشکاری یا لحیمکاری به یکدیگر متصل شدهاند، استفاده از برخی مواد شیمیایی میتواند باعث از بین رفتن نقاط جوش و ایجاد نشتی شود.

راهحل: انتخاب مواد شیمیایی که با نوع جوش یا لحیم مورد استفاده در سیستم سازگار باشند و انجام تست نشتی پس از شست و شو.

ایجاد گازهای سمی و خطرات زیستمحیطی

برخی از محلولهای مورد استفاده در شست و شوی لولههای مسی میتوانند گازهای سمی تولید کنند که برای سلامتی انسان و محیط زیست خطرناک هستند.

راهحل: استفاده از تهویه مناسب در حین کار، استفاده از مواد ایمنتر و دفع صحیح پسماندهای شیمیایی مطابق با استانداردهای زیستمحیطی.

عدم تأثیرگذاری مطلوب در صورت انتخاب روش نادرست

در صورتی که روش شستشوی انتخابشده متناسب با نوع آلودگی موجود در لولهها نباشد، ممکن است فرایند پاکسازی بهطور کامل انجام نشود.

راهحل: انجام بررسی اولیه برای تعیین نوع آلودگی و انتخاب روش مناسب برای شست و شو.

استانداردها و نکات ایمنی در شستشوی لولههای مسی

برای انجام شستشوی لوله مسی بهصورت ایمن و مؤثر، رعایت استانداردها و دستورالعملهای ایمنی ضروری است. این استانداردها تضمین میکنند که فرایند شست و شو بدون آسیب به تجهیزات، محیط زیست و نیروی انسانی انجام شود. رعایت این استانداردها و نکات ایمنی نهتنها باعث افزایش عمر مفید لولههای مسی میشود، بلکه از بروز مشکلات فنی، کاهش عملکرد سیستم و خطرات زیستمحیطی نیز جلوگیری میکند. انجام شستشوی لولهها بهصورت اصولی و با استفاده از روشهای مناسب، تضمینکننده عملکرد بهینه تجهیزات در بلندمدت خواهد بود

انتخاب مواد شیمیایی بر اساس استانداردهای صنعتی

مواد شیمیایی مورد استفاده در شستشوی لوله مسی باید مطابق با استانداردهای صنعتی و زیستمحیطی باشند. برخی از استانداردهای بینالمللی مهم در این زمینه عبارتاند از:

- ASTM B280 (استاندارد لولههای مسی در سیستمهای تبرید و تهویه مطبوع)

- ASHRAE 147 (راهنمای کنترل آلودگی در سیستمهای تبرید)

- ISO 14001 (مدیریت زیستمحیطی و دفع پسماندهای شیمیایی)

نکته: استفاده از مواد شیمیایی تأییدشده توسط این استانداردها، خطر خوردگی و آسیب به لولهها را کاهش داده و عملکرد بهینه سیستم را تضمین میکند.

استفاده از تجهیزات ایمنی فردی

شستشوی لوله مسی به دلیل استفاده از مواد شیمیایی و روشهای مکانیکی میتواند خطراتی مانند تماس پوستی، استنشاق بخارات سمی و پاشش مواد خورنده را به همراه داشته باشد. استفاده از تجهیزات ایمنی مناسب ضروری است:

- دستکش مقاوم در برابر مواد شیمیایی (مانند دستکشهای نیتریلی یا بوتیلی)

- عینک محافظ صنعتی برای جلوگیری از ورود ذرات و بخارات شیمیایی به چشم

- ماسک تنفسی (در صورت استفاده از مواد دارای بخارات سمی)

- لباس کار مقاوم در برابر مواد خورنده

تهویه مناسب در حین شست و شو

بسیاری از مواد شیمیایی مورد استفاده در فرایند شست و شو، بخاراتی تولید میکنند که میتوانند برای سلامتی مضر باشند. بنابراین، انجام شست و شو در یک محیط با تهویه مناسب یا استفاده از هودهای صنعتی بسیار توصیه میشود.

جلوگیری از ورود محلولهای شیمیایی به محیط زیست

محلولهای شیمیایی مورد استفاده در شست و شو، بهویژه اسیدها و بازهای قوی، نباید مستقیماً وارد سیستم فاضلاب شوند. برای دفع ایمن این مواد:

- از روشهای خنثیسازی قبل از تخلیه استفاده شود.

- پسماندهای خطرناک مطابق با مقررات محیط زیست دفع شوند.

- در صورت نیاز، از شرکتهای تخصصی برای بازیافت مواد شیمیایی استفاده گردد.

بررسی سلامت لولهها پس از شست و شو

پس از اتمام فرایند شست و شو، انجام تستهای عملکردی برای اطمینان از سالم بودن لولهها ضروری است. این تستها شامل موارد زیر است:

- تست نشتیابی با گاز نیتروژن یا هلیوم برای اطمینان از عدم وجود نشتی در لولهها

- بررسی چشمی و استفاده از دوربینهای اندوسکوپی صنعتی برای مشاهده دیواره داخلی لوله و اطمینان از حذف کامل رسوبات

- بررسی pH و هدایت الکتریکی محلول باقیمانده در لولهها برای اطمینان از عدم وجود مواد شیمیایی مضر

برنامهریزی برای شستشوی دورهای لولهها

بهمنظور جلوگیری از ایجاد رسوبات و کاهش عملکرد سیستم، لازم است که شست و شوی لولههای مسی بهصورت دورهای انجام شود. برنامهریزی شست و شو بر اساس عوامل زیر تعیین میشود:

- میزان آلودگی سیستم و شرایط بهرهبرداری

- نوع سیالی که در لوله جریان دارد (گاز، مایع، مبرد و غیره)

- دمای کاری و میزان فشار داخل لولهها

بررسی مشکلات رایج پس از شستشوی لوله مسی و راهکارهای رفع آن

پس از انجام فرایند شستشوی لوله مسی، ممکن است مشکلاتی در عملکرد یا ساختار لولهها ایجاد شود. این مشکلات میتوانند ناشی از انتخاب نامناسب مواد شیمیایی، شستشوی نادرست یا عدم رعایت استانداردهای ایمنی باشند. در ادامه، مشکلات رایج پس از شست و شو و راهکارهای پیشنهادی برای حل آنها بررسی شده است. شستشوی لولههای مسی، اگرچه فرایندی ضروری برای افزایش راندمان و طول عمر سیستمهای مرتبط است، اما اگر بهدرستی انجام نشود، میتواند مشکلات جدیدی ایجاد کند. انتخاب روش مناسب، رعایت استانداردهای صنعتی، بررسی دقیق پس از شست و شو و انجام اقدامات پیشگیرانه، نقش کلیدی در جلوگیری از این مشکلات دارد

باقی ماندن رسوبات در داخل لوله

گاهی اوقات، حتی پس از انجام شست و شو، برخی از رسوبات همچنان در داخل لوله باقی میمانند که میتواند باعث کاهش جریان سیال و کاهش راندمان سیستم شود.

از بین بردن باقیماند رسوباتدر داخل لوله

- استفاده از محلولهای رسوبزدای قویتر یا تغییر در غلظت مواد شیمیایی

- افزایش مدت زمان شست و شو یا استفاده از روشهای چرخش دینامیکی محلول برای بهبود تأثیرگذاری

- انجام تست اندوسکوپی برای بررسی میزان حذف رسوبات و در صورت نیاز، تکرار فرایند شست و شو

بروز خوردگی و نازک شدن دیواره لوله

برخی از مواد شیمیایی قوی، در صورت عدم کنترل pH و غلظت، میتوانند باعث خوردگی بیش از حد و کاهش ضخامت لوله شوند.

جلوگیری از خوردگی و نازک شدن دیواره لوله مسی

- استفاده از مواد شیمیایی دارای کنترلکننده خوردگی مانند مهارکنندههای اسیدی

- محدود کردن مدتزمان تماس محلول با دیواره لوله

- شست و شوی نهایی با آب مقطر یا محلول خنثیکننده برای حذف مواد خورنده باقیمانده

- بررسی ضخامت دیواره لوله با آزمونهای اولتراسونیک پس از شست و شو

نشتی در اتصالات و جوشها

برخی از محلولهای شیمیایی میتوانند روی جوشها و اتصالات تأثیر بگذارند و باعث ضعیف شدن ساختار مکانیکی آنها شوند.

پیشگیری از خوردگی و نشتی لوله مسی بعد از شستوشوی با ماده شیمیایی

- استفاده از محلولهای شیمیایی که سازگاری بالایی با اتصالات مسی و برنجی دارند

- انجام تست نشتیابی با نیتروژن پس از شست و شو برای اطمینان از عدم نشتی

- در صورت بروز نشتی، ترمیم جوشها و تعویض اتصالات آسیبدیده

باقی ماندن مواد شیمیایی در داخل لوله

عدم تخلیه کامل محلولهای شیمیایی پس از شست و شو میتواند باعث واکنشهای ناخواسته و تخریب لوله در طول زمان شود.

پاکسازی لوله مسی از مواد شیمیایی پاک کننده

- انجام چندین مرحله شستشوی نهایی با آب مقطر برای حذف باقیمانده مواد شیمیایی

- بررسی pH محلول خروجی تا زمانی که به مقدار استاندارد برسد

- استفاده از هوا یا گاز نیتروژن فشرده برای تخلیه کامل سیالات از داخل لوله

ایجاد رسوبات جدید پس از مدتی

در برخی موارد، پس از مدت کوتاهی از شست و شو، مجدداً رسوبات و آلودگیها در داخل لوله تشکیل میشوند. این مشکل میتواند ناشی از کیفیت پایین سیال عبوری یا شستشوی نامناسب باشد.

پیشگیری از رسوب مجدد داخل لوله مسی

- نصب فیلترهای مناسب در مسیر ورودی سیال برای جلوگیری از ورود آلودگیهای جدید

- انجام برنامهریزی دورهای برای شست و شو و جلوگیری از انباشت رسوبات

- استفاده از افزودنیهای ضدرسوب در سیستمهای بسته برای کاهش تشکیل رسوبات جدید

تغییر رنگ سطح داخلی لوله

در برخی موارد، پس از شست و شو، سطح داخلی لولههای مسی تغییر رنگ داده و به رنگ سبز یا سیاه در میآید. این تغییر رنگ میتواند نشاندهنده واکنشهای شیمیایی نامطلوب باشد.

تغیر رنگ لوله مسی

- بررسی نوع مواد شیمیایی مورد استفاده و جایگزینی آنها با ترکیباتی که واکنش کمتری با مس دارند

- شستشوی نهایی با محلولهای خنثیکننده برای متوقف کردن واکنشهای شیمیایی باقیمانده

- بررسی سطح داخلی با میکروسکوپ صنعتی برای تشخیص میزان آسیب و تغییر ساختاری احتمالی

تاثیر کیفیت لوله مسی در شستشوی آن

کیفیت لوله مسی نقش بسیار مهمی در فرآیند شستشوی خطوط برودتی دارد. لولههای مسی با آلیاژ نامرغوب یا جداره داخلی ناصاف، هنگام شستشو ممکن است دچار زنگزدگی، تجمع جرم یا باقیماندن آلودگی در جداره شوند که در نتیجه، عملکرد کلی سیستم را کاهش میدهد و حتی باعث آسیب به کمپرسور میشود. استفاده از لوله مسی با کیفیت بالا باعث میشود شستشوی خطوط سریعتر، تمیزتر و با اطمینان بیشتری انجام شود.

خرید لوله مسی استاندارد از فروشگاه وحید سرما

در فروشگاه وحید سرما، ما تنها لولههای مسی با کیفیت و استانداردهای بینالمللی را ارائه میدهیم. محصولات عرضهشده دارای سطح داخلی صیقلی، ضخامت یکنواخت و مقاومت بالا در برابر خوردگی و فشار هستند که برای نصب و شستشوی خطوط برودتی ایدهآلاند. اگر بهدنبال خرید لوله مسی اصل و با دوام هستید، کارشناسان ما آمادهاند تا با مشاوره تخصصی، بهترین انتخاب را برای پروژه شما فراهم کنند.

خرید لوله مسی اصل از نمایندگی معتبر

شرکت وحید سرما با بیش از ۴۰ سال سابقه و تجربه به عنوان یکی از معتبرترین تأمینکنندگان این محصولات به شمار میرود. ما انواع لوله مسی اصل و باکیفیت را با قیمت مناسب و ضمانت اصالت کالا عرضه میکنیم تا مشتریان از عملکرد بهینه و دوام بالای تجهیزات برودتی خود اطمینان داشته باشند. وحید سرما امکان تأمین محصولات در مقیاس عمده و خرده را با ارسال سریع و پشتیبانی کامل فراهم کرده است تا بهترین تجربه خرید را برای شما رقم بزند. برای مشتریانی که به خرید عمده لوله مسی (لوله مسی شاخهای و لوله مسی کلاف) نیاز دارند، برای دریافت اطلاعات بیشتر و مشاوره تخصصی، میتوانید با بخش پشتیبانی وحید سرما تماس بگیرید.

سخن پایانی

شستشوی لوله مسی یک فرآیند تخصصی است که اگر بهدرستی انجام شود، باعث بهبود عملکرد، افزایش طول عمر و کاهش هزینههای تعمیر و نگهداری سیستمها میشود. استفاده از روشهای استاندارد، انتخاب مواد شیمیایی مناسب، کنترل دقیق فرایند و بررسی مشکلات احتمالی پس از شست و شو از مهمترین اقداماتی است که باید در نظر گرفته شوند

سوالات متداول درباره شست و شوی لوله مسی

بستگی به نوع استفاده از لولههای مسی دارد. در سیستمهای سرمایشی و گرمایشی، توصیه میشود که هر ۶ تا ۱۲ ماه یکبار بررسی و در صورت نیاز شست و شو انجام شود. در صنایع حساس مانند داروسازی و صنایع غذایی، فواصل شست و شو کوتاهتر خواهد بود.

بله، اما باید با دقت انجام شود. استفاده از اسیدهایی مانند اسید سیتریک یا هیدروکلریک در غلظتهای مناسب میتواند رسوبات را حل کند، اما اگر بیش از حد استفاده شوند یا بهدرستی شست و شوی نهایی انجام نشود، میتوانند به لوله آسیب بزنند.

استفاده از سیالات با کیفیت بالا، افزودنیهای ضد رسوب و فیلترهای مناسب در مسیر جریان میتواند از تشکیل رسوبات جلوگیری کند. همچنین، انجام شست و شوی دورهای طبق برنامهریزی استاندارد باعث کاهش تشکیل رسوبات میشود.

بهترین راه، شست و شوی نهایی با آب مقطر و استفاده از نیتروژن فشرده برای تخلیه باقیمانده مواد است. همچنین، کنترل pH خروجی میتواند به اطمینان از حذف کامل مواد کمک کند.

بله، اگر شست و شو بهدرستی انجام شود، میتواند باعث افزایش عمر لولهها شود. اما استفاده از مواد شیمیایی نامناسب یا روشهای نادرست میتواند باعث خوردگی و کاهش عمر مفید لوله گردد.

نشتی میتواند به دلیل تأثیر مواد شیمیایی بر روی جوشها و اتصالات یا به دلیل آسیب دیدگی قبلی لوله باشد. پس از شست و شو، انجام تست فشار و بررسی دقیق اتصالات برای شناسایی نشتی ضروری است.